Пневматическое оборудование

вагонов метро (Е, Еж, 81-714, 81-717)

Введение

Пневматикой называется раздел техники, объединяющий устройства, работающие на сжатых газах.

Рабочим телом, которое используется в пневматическом оборудовании вагонов метрополитена, является сжатый воздух. Он является смесью газов: азота (около 78%), кислорода (около 21%), инертных газов, углекислого газа, метана. Также в воздухе присутствует водяной пар.

В основе работы всех пневматических систем лежат фундаментальные законы термодинамики и гидродинамики, описывающие поведение реального газа. Однако многие свойства реальных газов с большой точностью описываются моделью идеального газа, в которой предполагается, что все частицы (молекулы) бесконечно малы (то есть размер молекул много меньше расстояний между ними) и взаимодействием частиц друг с другом можно пренебречь (то есть силы притяжения между молекулами не учитываются, а силы отталкивания возникают только при соударениях). Модель очень хорошо описывает большинство задач термодинамики газов, кроме экстремальных температур или давлений. Воздух при давлениях, близких к атмосферному, и температурах, близких к комнатной, с большой точностью является идеальным газом.

Свойства воздухаЗнание основных свойств воздуха необходимо для понимания работы устройств и приборов, относящихся к пневматическому оборудованию вагонов Московского метрополитена.

Основным свойством воздуха, которое используется в работе пневматического оборудования, является его способность к сжатию при увеличении давления и последующему расширению с совершением полезной работы. Жидкости, в отличие от газов, практически несжимаемы, и принципы работы устройств гидравлики несколько иные. Именно энергия аккумулированного сжатого воздуха и выполняет ту или иную работу в пневматических устройствах, что обеспечивает функционирование различных узлов как на отдельно взятом вагоне, так и на составе в целом.

Принцип работы всех пневматических устройств основан на создании разности давлений воздуха в рабочих камерах или полостях определенного узла или устройства, которая вызывает механическое воздействие на другой узел или на все пневматическое устройство в целом.

Давление и единицы его измеренияДавление представляет собой физическую величину, измеряемую отношением силы, действующей перпендикулярно поверхности взаимодействия между телами, к площади этой поверхности (если по данной поверхности сила распределена равномерно), или в виде формулы: P=F/S.

Единицей измерения давления в системе СИ является Паскаль (Па). 1 Паскаль равен давлению, которое оказывает сила в 1 Ньютон (Н) на площадь в 1 м2, или 1 кг.м/(с2.м2) = 1 кг/(м.с2)

Для работы пневматических устройств важным свойством газа как рабочего тела является то, что газ передает производимое на него поверхностными силами внешнее давление по всем направлениям без изменения (закон Паскаля).

Единица давления Паскаль применяется, главным образом, в научной среде. В технике и быту принятыми единицами измерения являются физическая атмосфера (АТМ), техническая атмосфера (АТ) и миллиметры ртутного столба (мм рт. ст.)

Физическая атмосфера (АТМ) — единица измерения давления, равная нормальному атмосферному давлению на высоте уровня моря, т.е. давлению, уравновешиваемому столбом ртути высотой 760 мм при температуре 0°С, плотности ртути 13595,1 кг/м3 и нормальном ускорении свободного падения 9,80665 м/сек2. Иногда физическую атмосферу называют также нормальной атмосферой. Причиной атмосферного давления является гидростатическое давление воздуха на поверхность Земли и все находящиеся на ней предметы, создаваемое притяжением атмосферы к Земле. Численно атмосферное давление равно отношению веса столба воздуха над предметом к вертикальной проекции площади этого предмета. 1 АТМ=1,033 кгс/см2. Следует помнить, что 1 килограмм-сила (кгс) равен приблизительно 9,81 Н, таким образом нормальное атмосферное давление 101325 Па равно 1,0332 кгс/см2.

Техническая атмосфера (АТ) — физическая величина, относящаяся к системе единиц измерений МКГСС и равна давлению, производимому силой в 1 кгс, равномерно распределенной по плоской поверхности площадью в 1см2.

Примечания:

Для справки приведем соотношения между различными единицами давления:

1 атм = 1,033 кгс/см2 = 760 мм рт. ст. = 101325 Па

1 ат = 1 кгс/см2 = 735,66 мм рт.ст. = 98066

В инженерной пневматике наиболее распространенной единицей измерения давления является именно техническая атмосфера.

Закон Бойля-Мариотта

Параметры вещества в любом состоянии связаны друг с другом уравнением состояния, вид которого в большинстве случаев неизвестен. Лишь для газов, частицы которых достаточно далеки друг от друга и почти не взаимодействуют, такое уравнение известно сравнительно точно.

PV0 = P1V1 = const

T=const

Рассмотрим газ, находящийся в некотором замкнутом объеме (рис. 1.1), т.е. параметры которого (температура, давление, плотность) одинаковы по всему объему и неизменны. Такая система называется равновесной. Если медленно уменьшать объем системы, поддерживая при этом постоянной ее температуру, можно увидеть, что давление газа в системе растет, причем если обозначить первоначальные значения давления и объема как P0 и V0, а конечные — как P1 и V1, то можно сделать вывод, что произведение давления и объема газа есть постоянная величина для любой точки процесса. То есть P0*V0 = P1*V1 = const при T=const.

Это соотношение носит название закона Бойля-Мариотта и формулируется так: произведение объема данной массы газа на его давление есть величина постоянная при неизменной температуре.

Примечания: Процесс, протекающий при постоянной температуре, называется изотермическим. Реальный процесс сжатия газа, например, в компрессоре, не является изотермическим — уменьшение объема и увеличение давления сопровождается ростом температуры. Однако, если сжатый газ охладить до температуры, которую он имел до сжатия, можно будет увидеть, что для начальных и конечных значений объема и давления закона Бойля-Мариотта соблюдается.

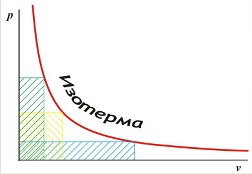

Если изобразить изотермический процесс сжатия газа в виде графика, на одной оси которого будет отсчитываться объем, а на другой — давление (так называемая pV-диаграмма - рис. 1.2), то проявление закона Бойля-Мариотта состоит в том, что точки этого графика представляют собой множество вершин прямоугольников равной площади:

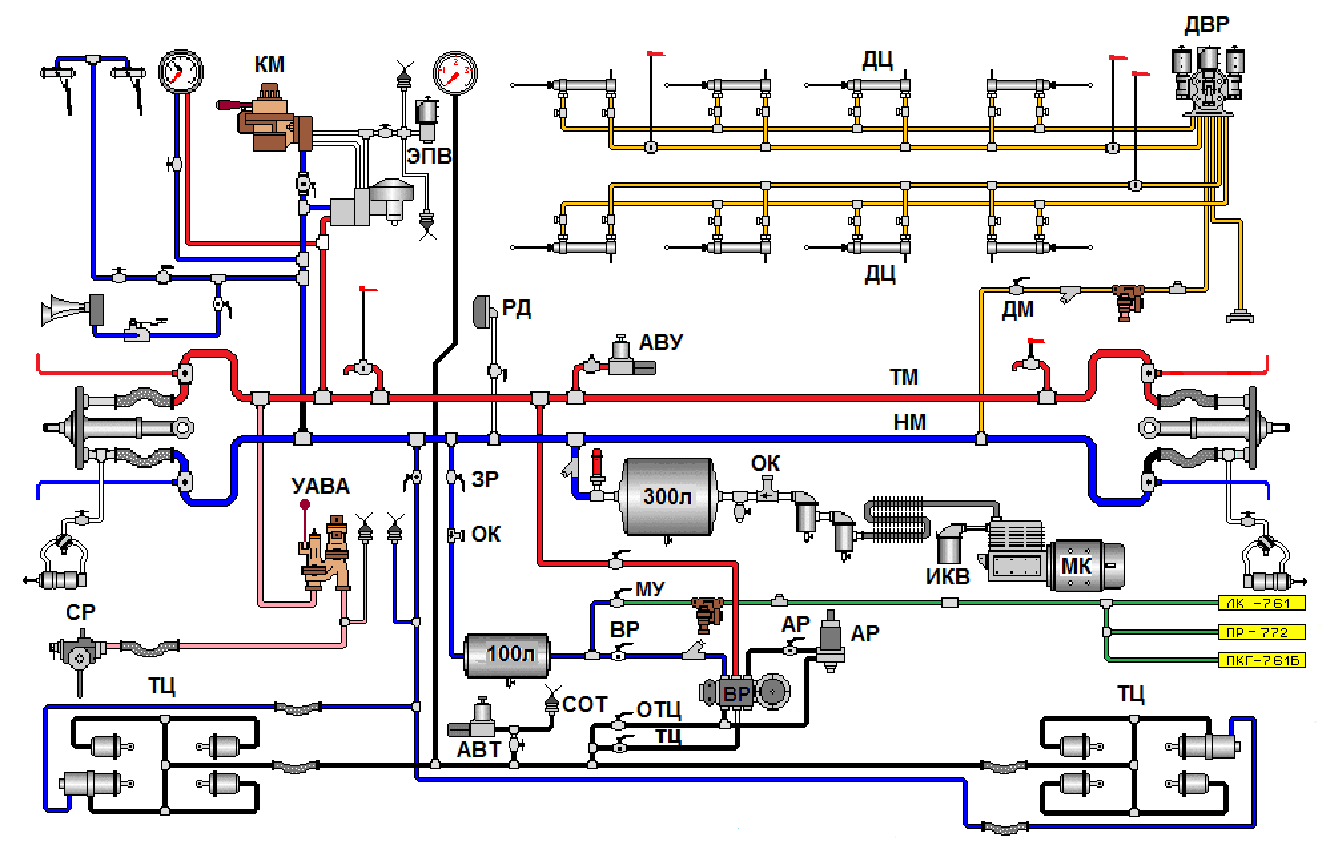

Магистрали вагона и их назначение

Магистралью называется совокупность пневматических устройств и приборов, объединенных в одну группу по назначению, типу выполняемой ими работы, а также по функциональной зависимости друг от друга. На каждом вагоне метро существует пять самостоятельных магистралей.

- Напорная магистраль (НМ) предназначена для обеспечения очищенным и охлажденным сжатым воздухом всех остальных воздушных магистралей, обеспечивая, таким образом, работу всех пневматических устройств вагона. Общий объем напорной магистрали около 420 л, рабочее давление воздуха 6,3 ÷ 8,2 АТ.

- Тормозная магистраль (ТМ) руководит работой пневматического тормоза — от интенсивности и глубины ее разрядки или зарядки зависит тот или иной вид пневматического торможения или отпуска тормозов. Рабочее давление воздуха в тормозной магистрали 5,0 ÷ 5,2 АТ (кран машиниста № 334) и 4,8 ÷ 5,2 АТ (кран машиниста № 013). Объем тормозной магистрали составляет 29 л (номерные вагоны) или 38 л (вагоны Е и их модификации).

- Дверная магистраль (ДМ) обеспечивает работу дверных цилиндров, с помощью которых происходит открытие и закрытие дверных проемов. Рабочее давление воздуха в дверной магистрали 3,4 ÷ 3,6 АТ, объем — 8 л.

- магистраль управления (МУ) обеспечивает работу пневматических приводов силовой электрической цепи. К электрической аппаратуре, приводимой в действие этими устройствами, относятся: линейные контакторы (ЛК), реверсор (ПР) и кулачковый групповой переключатель положений. Рабочее давление воздуха в магистрали управления 5,0 ÷ 5,2 АТ.

- Магистраль тормозных цилиндров (ТЦ) обеспечивает работу тормозных цилиндров, с участием которых создается тормозная сила при пневматическом торможении. В зависимости от типа вагона, его загрузки, а также режима работы тормозного воздухораспределителя, рабочее давление воздуха в магистрали тормозных цилиндров может быть различным — от 0 АТ при отпущенном тормозе до 4,0 АТ при полном служебном или экстренном торможении с полной загрузкой (вагон номерной, головной).

Примечания: Каждая из перечисленных выше магистралей работает совместно с одной или несколькими воздушными магистралями вагона

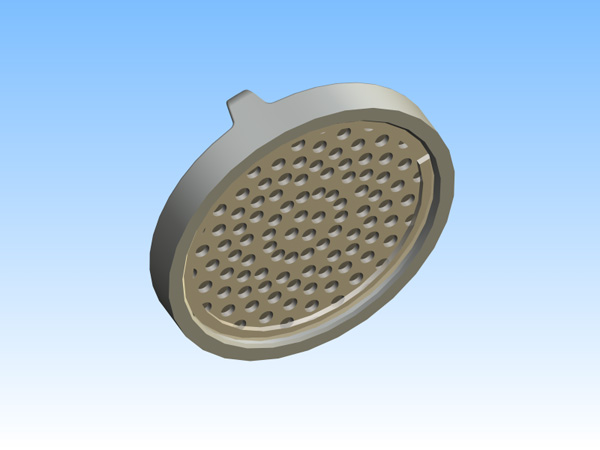

Воздушный фильтр компрессора

- - патрубок входной

- - патрубок выходной

- - набивка

- - корпус

- - масло

Фильтр установлен на компрессоре и крепится к его картеру при помощи хомута. Также фильтр снабжен защитной цепочкой для предотвращения его падения на путь в случае поломки хомута.

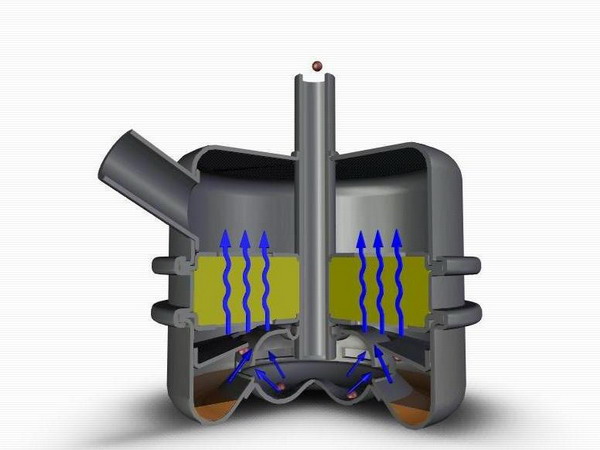

Работа фильтра (рис. 2.3). При включении компрессора в магистрали всасывания давление становится ниже атмосферного, и атмосферный воздух начинает всасываться внутрь корпуса (4) через входной патрубок (1) и попадает в поддон, в который предварительно залито 400 гр компрессорного масла (5). Воздух, приходя в контакт с поверхностью масла, очищается от относительно крупных примесей, а затем через отверстия поступает вверх и проходит через фильтрующий элемент, которым является набивка из промасленных капроновых нитей (3). В этой набивке оседают более мелкие механические включения, и очищенный воздух через выходной патрубок (2) поступает в клапанную коробку компрессора для сжатия.

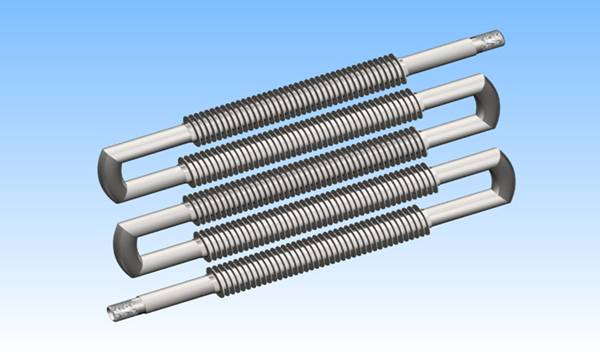

Змеевик-охладитель

Змеевик предназначен для охлаждения сжатого в компрессоре воздуха, а также для частичной амортизации трубопровода напорной магистрали от вибрации, возникающей при работе мотор-компрессора. Змеевик установлен под вагоном вертикально и поперек движения для лучшего обдува и охлаждения и крепится с помощью хомутов к кронштейнам рамы кузова. Змеевик представляет собой пять отрезков труб с наружным диаметром 38 мм, сваренных между собой угольниками. На внешней поверхности труб приварены 245 стальных шайб для увеличения площади змеевика и повышения эффективности теплоотдачи. Таким образом, температура сжатого воздуха снижается со 1800 С на входе в змеевик до примерно 500 ÷ 600 С на выходе.

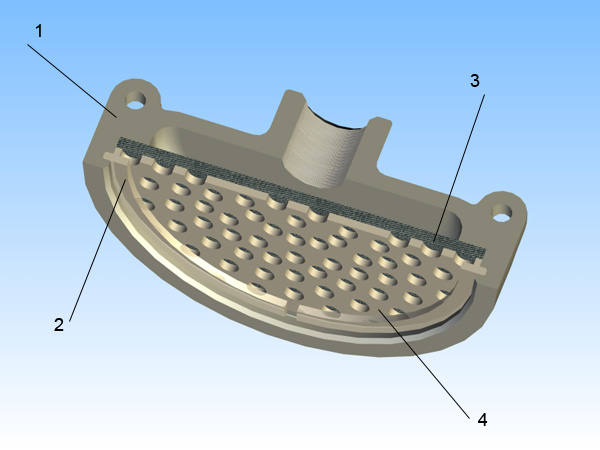

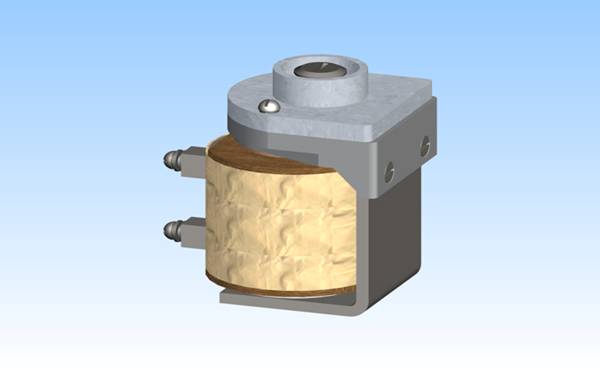

Маслоотделитель

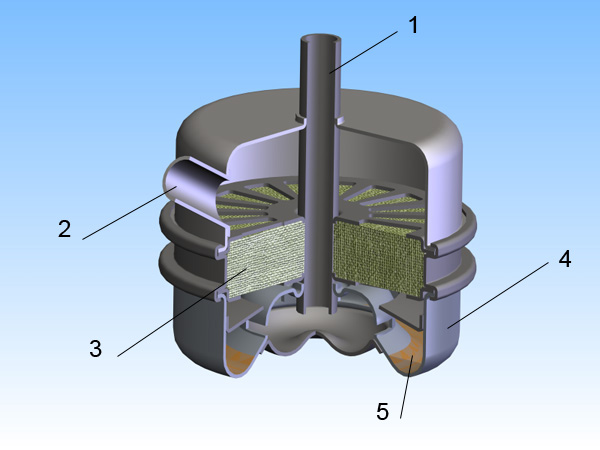

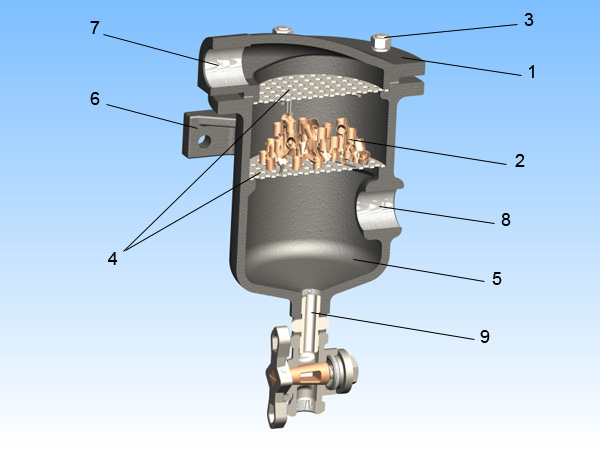

Маслоотделитель (рис. 2.7) Э-120Т предназначен для очистки сжатого в компрессоре воздуха от влаги и маслянистых включений. На каждом вагоне установлены последовательно друг за другом два маслоотделителя. Они расположены между змеевиком и обратным клапаном Э-155 и крепятся при помощи кронштейнов (6) к раме кузова вагона.

- - крышка

- - наполнитель

- - крепежные болты

- - сетчатые перегородки

- - корпус

- - кронштейны

- - штуцер выходной

- - штуцер входной

- - штуцер сливного крана

Работа маслоотделителя. После змеевика сжатый воздух через входной штуцер (8) попадает внутрь корпуса (5) и, поднимаясь вверх, проходит через наполнитель (2), состоящий из множества тонкостенных латунных или стальных цилиндров общим весом около 800 гр, уложенных навалом в полости, образованной двумя сетчатыми перегородками (4). На поверхности этого наполнителя происходит процесс конденсации паров влаги и масла, и далее в капельном виде этот конденсат стекает вниз к штуцеру (9) сливного краника. Очищенный сжатый воздух проходит через выходной штуцер (7) в съемной крышке (1) в следующий маслоотделитель, где снова происходит процесс очистки и осушения воздуха, хотя его интенсивность ниже, чем в первом устройстве. Съемная крышка маслоотделителя крепится к корпусу шестью болтами (3) через резиновую прокладку.

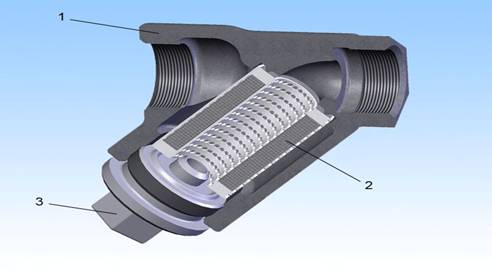

Примечания: Кроме описанного выше устройства для более качественной очистки воздуха перед пневматическими и электропневматическими приборами, а также в начале ответвления магистралей от напорного трубопровода установлены дополнительные сетчатые контактные фильтры, состоящие из корпуса (1), фильтра (2) и заглушки (3). Фильтр представляет собой две латунные гильзы, между которыми расположен фильтрующий элемент, состоящий из тонкошерстного войлока или фетра.

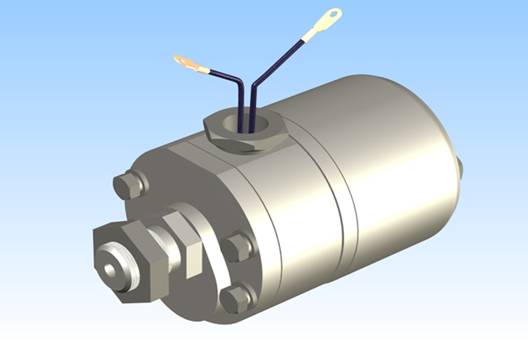

Мотор-компрессор ЭК-4Б вагонов метро

Мотор-компрессор ЭК-4Б предназначен для производства сжатого воздуха на вагоне и его нагнетания в главный резервуар с целью накопления.

Установлен под вагоном в его хвостовой части в районе второй тележки и крепится к специальным кронштейнам рамы кузова при помощи трех болтов с использованием резинометаллических втулок-амортизаторов.

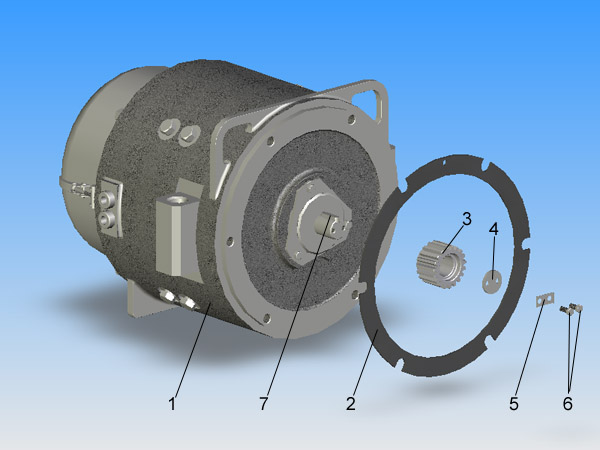

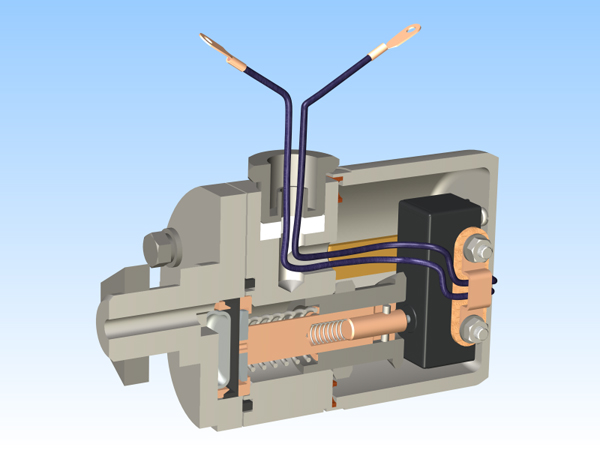

Состоит из трех основных узлов — электродвигателя , компрессора и редуктора. Осевая линия валов мотор-компрессора располагается поперек кузова вагона, а электродвигатель крепится к корпусу (картеру) компрессора при помощи шести болтов М16. Картер компрессора, отливаемый из серого чугуна, является деталью, на которой монтируются все остальные узлы. Доступ в корпус осуществляется через окна, закрываемые крышками. Связующим звеном между электродвигателем и компрессором является двухступенчатый редуктор.

Предназначен для создания крутящего момента на коленчатом валу компрессора.

Узел двигателя состоит из следующих элементов: электродвигателя (1), прессшпановой прокладки (2), малой (ведущей) шестерни (3), которая фиксируется на валу электродвигателя с помощью шпонки (7), упорной шайбы (4) и пластинчатой шайбы (5), а также двух болтов (6). Электродвигатель ДК-408В представляет собой четырёхполюсную коллекторную машину постоянного тока с напряжением питания 750 В мощностью 4,5 кВт и частотой вращения якоря (вала двигателя) 1500 об/мин.

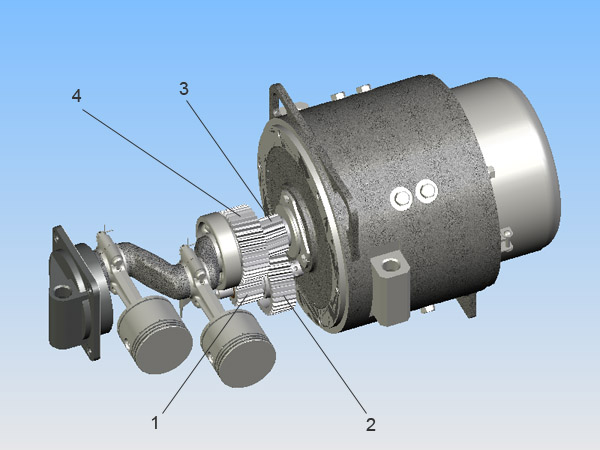

РедукторПредназначен для уменьшения частоты вращения коленчатого вала компрессора при передаче на него крутящего момента с вала электродвигателя при одновременном увеличении крутящего момента на коленчатом валу.

Редуктор выполнен в виде четырех косозубых цилиндрических шестерен. Шестерня (3) находится на валу электродвигателя и является ведущей, а шестерня (4) — на коленчатом валу компрессора и является ведомой. Шестерни (1) и (2) служат в качестве промежуточного звена и располагаются на отдельном эксцентриковом валу, ось которого находится ниже осей двух основных валов — электродвигателя и коленчатого вала компрессора. При этом с шестерней (3) входит в зацепление шестерня (2), а с шестерней (4) — шестерня (1).

Общее передаточное число редуктора — 3,9.

Примечания: Передаточным числом редуктора называется отношение частоты вращения вала электродвигателя к частоте вращения коленчатого вала компрессора.

Компрессор вагонов метро

Предназначен для непосредственного сжатия поступающего воздуха.

По устройству и принципу работы мотор-компрессор:

- поршневой, с кривошипно-шатунным механизмом

- с горизонтальным расположением цилиндров

- двухцилиндровый

- однорядный

- воздушного (естественного) охлаждения

- простого действия

- одноступенчатого сжатия

- низкого давления

- малой производительности

Режим работы — повторно-кратковременный с продолжительностью включения до 50 %.

Примечания: Производительностью называется количество сжатого до давления нагнетания воздуха, которое создает компрессор за единицу времени (л/мин).

Основные технические характеристики:

- Давление нагнетания — не более 8,2 АТ

- Производительность расчетная — 700 л/мин

- Производительность (эффективная) — не менее 420 л/мин

- Частота вращения коленчатого вала (номинальная) — 385 об/мин

- Потребляемая мощность (мощность, затрачиваемая на вращение коленчатого вала компрессора) — 3,7 кВт

- Диаметр цилиндра — 112 мм

- Ход поршня — 92 мм

- Направление вращения коленчатого вала (если смотреть со стороны электродвигателя) — по часовой стрелке

- Масса мотор-компрессора в сборе — 313 кг, из них компрессор вместе с редуктором — 104 кг.

Устройство компрессора вагонов метро

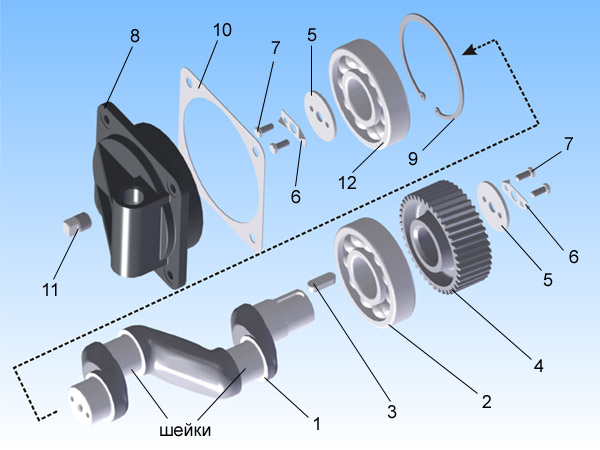

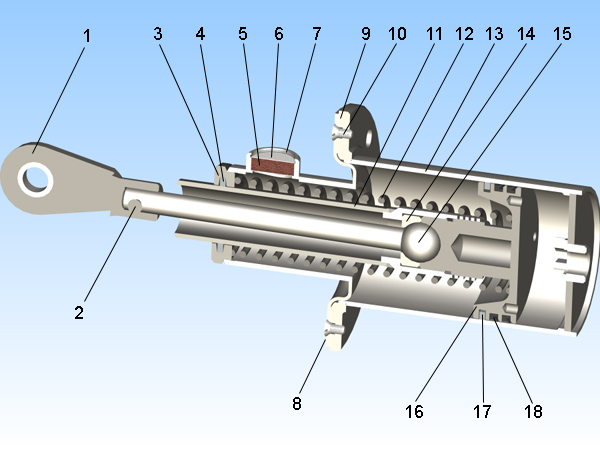

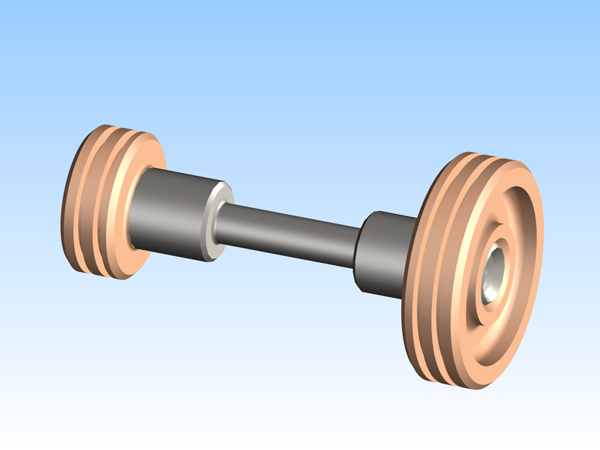

Компрессор представляет собой картер (корпус) (рис. 2.14), в котором в двух шариковых подшипниках вращается двухколенный коленчатый вал (1). Подшипник (2) вмонтирован в кольцевую расточку торцевой стенки внутри картера, а подшипник (12) — в съемную крышку (8), которая крепится к картеру с торца через прессшпановую прокладку (10) четырьмя болтами и имеет прилив в виде втулки под болт подвески, а также штуцер, закрываемый пробкой (11), необходимый для вентиляции картера. Внутренние кольца подшипников (вместе с ведомой шестерней (4)) поджимаются упорными шайбами (5), а их болты (7) контрятся пластинчатыми шайбами (6). Внешнее кольцо подшипника (12) фиксируется в крышке (8) с помощью стопорного кольца (9).

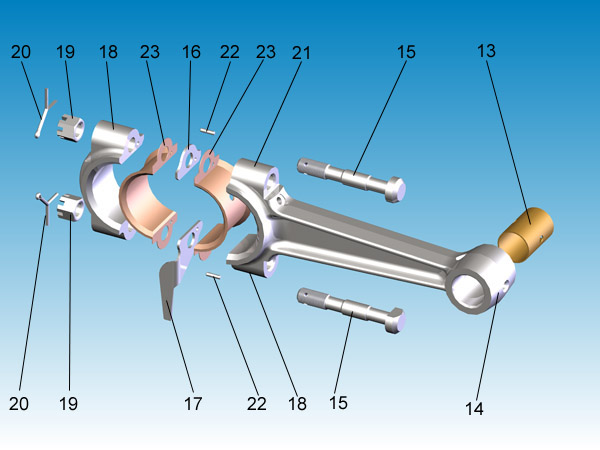

К каждой шейке коленчатого вала крепится (рис. 2.15) шатун (21), имеющий разъемную головку (18), скрепляющуюся двумя шатунными болтами (15) через прокладки (16) и разбрызгиватель (17). Болты завинчиваются гайками (19) и стопорятся шплинтами (20). При сборке нижней головки используются направляющие штифты (22). Нижняя головка в сборе с заливкой (23) представляет собой нижний шатунный подшипник. В верхнюю головку шатуна (14) запрессовывается бронзовая втулка (13), являющаяся верхним шатунным подшипником для поршневого пальца, при помощи которого поршень соединяется с шатуном.

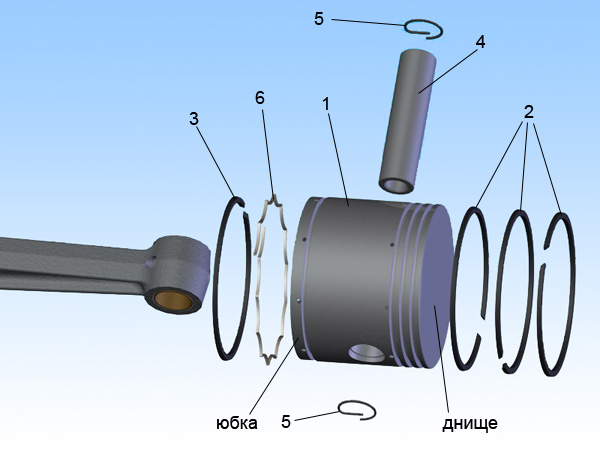

Каждый поршень (1) (рис. 2.16) с внешней стороны имеет четыре кольцевых канавки (ручья) для четырех поршневых колец. Из них ближайшие к днищу поршня предназначены для компрессионных колец (2), изготовленных из чугуна, а две других канавки используются для маслосъемных колец (3), выполненных из капрона или алюминиевого сплава. Одно из этих колец устанавливается сразу за двумя компрессионными, а второе маслосъемное кольцо размещается на юбке поршня. Требуемая упругость маслосъемных колец обеспечивается волновыми пружинными эспандерами (6), которые закладываются в канавки поршня под кольца. Подвижное соединение шатуна с поршнем обеспечивается установкой поршневого пальца (4), который фиксируется двумя стопорными кольцами (5).

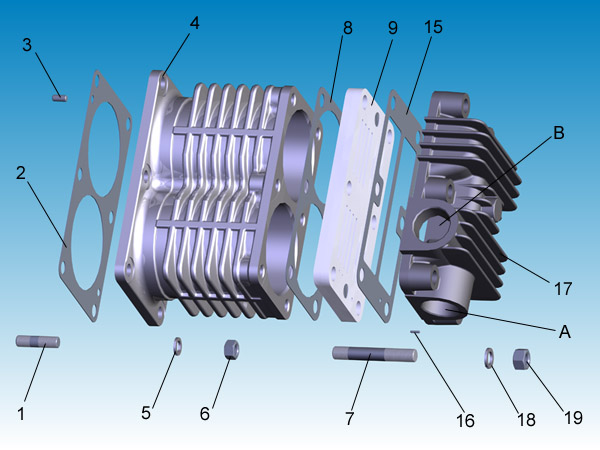

Оба поршня размещаются в блоке цилиндров (4) (рис. 2.17), который крепится к картеру шестью шпильками М14 (1) через прессшпановую прокладку (2) с использованием двух направляющих штифтов (3). На шпильки навинчиваются гайки (6) с пружинными шайбами (5).

Блок цилиндров завершается крышкой клапанной коробки (17), между нею и блоком цилиндров размещается сама клапанная коробка (9). Крепление крышки и клапанной коробки к блоку цилиндров производится шестью шпильками М16 (7) через уплотнительные прокладки (8) и (15), изготовленные из прессшпана или паронита с использованием направляющего штифта (16). На шпильки навинчиваются гайки (19) с пружинными шайбами (18).

Крышка клапанной коробки изнутри разделена на две обособленных полости — всасывающую, находящуюся снизу и заканчивающуюся снаружи входным штуцером (А) и нагнетательную, находящуюся сверху и заканчивающуюся снаружи выходным штуцером (В). Крышка и блок цилиндров с внешней стороны снабжены ребрами для усиления теплоотдачи.

Примечание: При вращении коленчатого вала шатунная шейка совершает круговое движение, так же, как и нижняя головка шатуна. При этом верхняя головка шатуна и поршни совершают возвратно-поступательное движение. Движение, которое совершает шатун в целом, называется плоским.

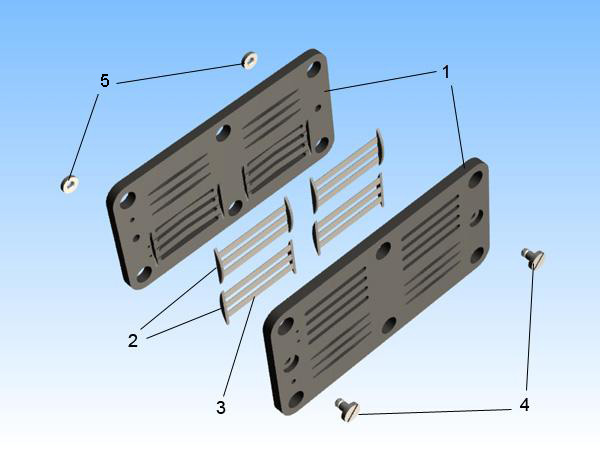

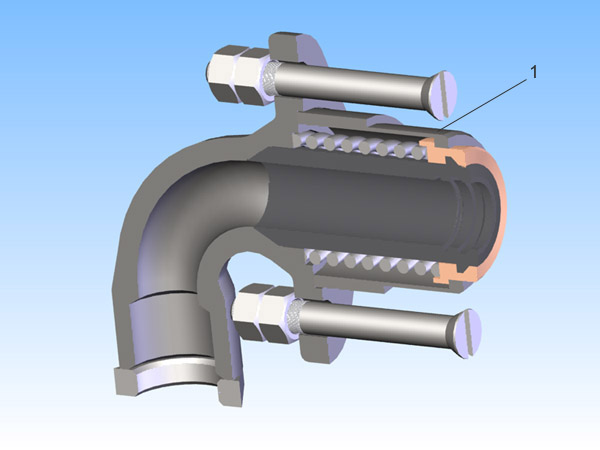

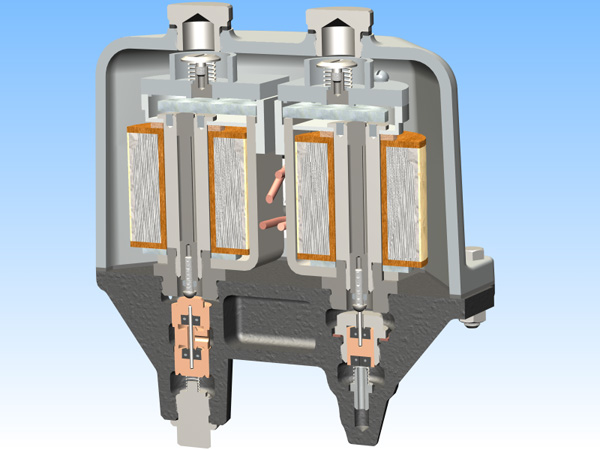

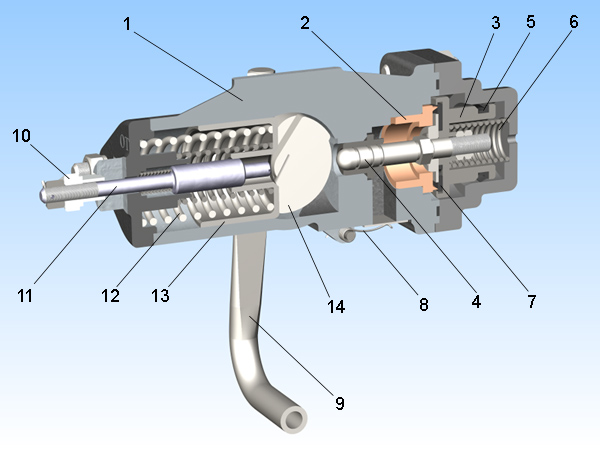

Клапанная коробка вагонов метро

Клапанная коробка представляет собой две стальных плиты (1), между которыми в углублениях размещаются двенадцать стальных упругих пластин (3). Каждый клапан образует группа из трех пластин — таким образом, каждый цилиндр компрессора снабжен одним блоком из трех всасывающих клапанов (снизу) и одним блоком из трех нагнетательных клапанов (сверху). Фиксация пластины между плитами осуществляется при помощи шпонок (2). Сами плиты соединяются между собой посредством двух винтов (4) с гайками (5)

Работу клапанной коробки иллюстрирует следующая анимация.

При всасывании воздуха в цилиндр объем под поршнем увеличивается (при этом поршень на рис. 2.19 движется влево), и пластины всасывающего клапана, прижимаясь к упорному бурту, прогибаются и пропускают воздух в цилиндр. В это же время пластины нагнетательного клапана, также прогибаясь, еще более плотно прижимается к седлу, тем самым исключая попадание воздуха из нагнетательного патрубка обратно в компрессор.

При нагнетании воздуха объем под поршнем уменьшается — происходит сжатие — на рис. 2.19 это соответствует движению поршня вправо. Упругое усилие пластины нагнетательного клапана рассчитано так, что она начинает отгибаться от седла, когда давление в цилиндре становится равным расчетному давлению нагнетания — при этом уже пластины всасывающих клапанов оказываются плотно прижаты к своим седлам. Таким образом, действие пластин нагнетательного клапана аналогично действию пластин всасывающего клапана.

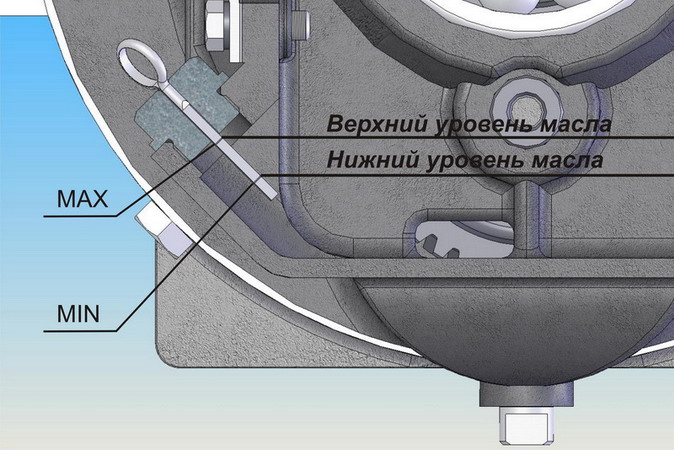

Смазка компрессора вагонов метроДля смазки компрессора применяется компрессорное масло К-12 (для зимы) или К-19 (для лета). Масло объемом 2,5 л заливается в картер через горловину в его верхней части. Уровень масла определяется по маслоуказателю, который представляет собой щуп, вмонтированный в винтовую пробку. Она вкручивается в резьбовое отверстие, расположенное на задней стенке картера (с противоположной от блока цилиндров стороны) и использующееся для подлива масла в картер.

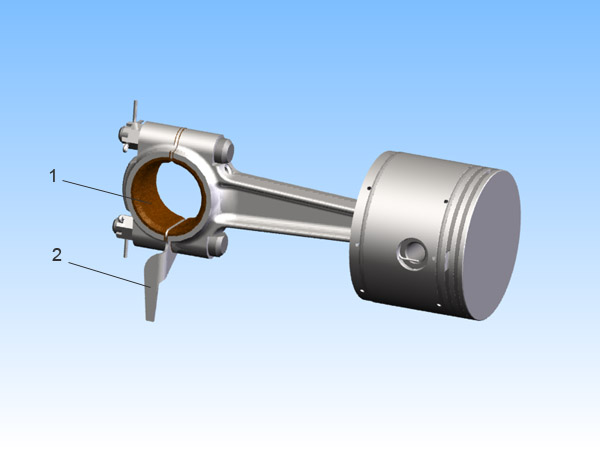

Смазка трущихся частей компрессора — барботажная, осуществляется с помощью двух разбрызгивателей (2) (рис. 2.21), установленных в разъемах нижних шатунных головок. При вращении коленчатого вала эти части шатунов совершают круговое движение, при этом ребристая поверхность разбрызгивателя, погружаясь в масло, разбрызгивает его при последующем перемещении вверх. Таким образом, внутри картера создается масляный туман. Этой масляной взвесью и смазываются нижние шатунные подшипники (1) и все остальные трущиеся части компрессора. Смазка зубчатой передачи редуктора происходит за счет двух нижних шестерен промежуточного звена, погруженных в масляную ванну.

Причины снижения эффективной производительности:

- Засорение воздушного фильтра компрессора

- Неплотная посадка пластин клапанов на свои седла

- Излом пластин клапанов или их подгар

- Износ компрессионных колец поршней

- Пробой уплотнительных прокладок клапанной коробки

- Неплотность в соединении выходного штуцера крышки с накидной гайкой трубопровода напорной магистрали.

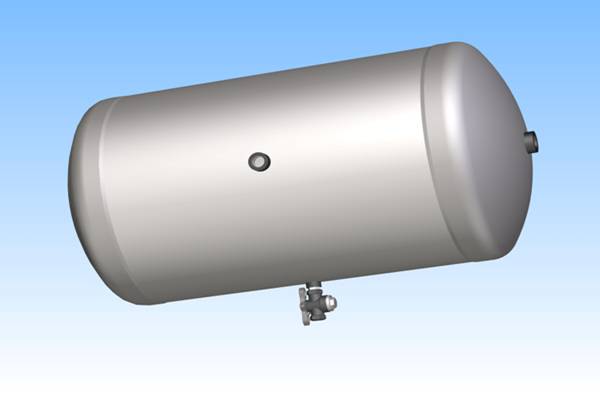

Воздушные резервуары

Воздушные резервуары (емкости) предназначены для создания необходимого запаса сжатого воздуха определенного давления для обеспечения действия пневматических приборов и электрических аппаратов после остановки компрессоров.

Резервуары наполняются сжатым воздухом давлением 5÷8 АТ и относятся к наиболее ответственному оборудованию вагонов метрополитена.

В зависимости от типа, на вагоне может быть установлено несколько воздушных резервуаров: от двух на номерных вагонах с краном машиниста № 013 до четырех на вагонах "Е" с краном машиниста № 334

Все резервуары размещаются под вагоном и крепятся к раме кузова посредством двух хомутов с использованием деревянных подкладок ― между рамой кузова и резервуаром.

Примечания: Применение деревянных подкладок обусловлено, прежде всего, хорошей изоляционной способностью дерева. В случае непреднамеренного переброса низковольтного напряжения на трубопроводы магистрали управления, а через них на все трубопроводы, воздушные резервуары также окажутся под напряжением. Резервуары, благодаря своему большому объему, начнут выступать в роли конденсаторов электрической энергии, что может вызвать пробой, т.е. появление дугового искрообразования между резервуаром и заземленной рамой кузова. Структура металла стенки резервуара будет нарушена. Переброс напряжения может возникнуть из-за неисправности электромагнитных вентилей цепи управления и разрушения орешковых изоляторов.

Назначение и характеристики резервуаров вагонов метроГлавный резервуар объемом 300 литров. Предназначен для питания сжатым воздухом всех пневматических устройств вагона после остановки мотор-компрессора. Располагается вдоль вагона справа перед второй тележкой рядом с мотор-компрессором.

Один запасной резервуар объемом 100 литров (вагоны типа "Еж-3" и номерные) или два объемом по 55 литров каждый (вагоны типа "Е"). Предназначены для обеспечения сжатым воздухом напорной магистрали тормозных цилиндров и магистрали управления в случае разрушения главного резервуара или разрыва трубопроводов напорной магистрали до обратного клапана Э-175. Запасные резервуары размещаются поперек вагона слева перед второй тележкой рядом с тормозным воздухораспределителем.

Уравнительный резервуар объемом 9,5 литров является обособленным видом воздушных резервуаров. Предназначен для искусственного увеличения объема надпоршневой камеры крана машиниста № 334 с целью получения наибольшего числа ступеней служебного пневматического торможения. Уравнительный резервуар расположен вдоль кузова вагона в головной части вагона справа.

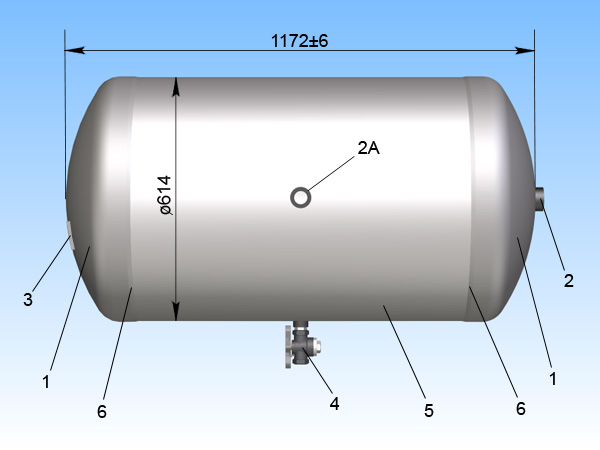

Устройство воздушных резервуаров вагонов метроВсе воздушные резервуары (рис. 2.26) состоят из обечайки ― стального цилиндра (5), к которой с двух сторон приварены сферические днища (1). Сваривание днищ заодно с обечайкой производится с применением центрирующих колец ― обручей, которые вначале привариваются изнутри к днищам таким образом, что часть центрирующего кольца выступает по окружности за торец днища на 15÷18 мм. Далее, этими кольцами днища вставляются в обечайку и после этого наружным швом (6) свариваются друг с другом.

На одном из сферических днищ размещается входной штуцер (2), а также приварена табличка (3), на которой клеймами выбивают основные данные:

- Наименование завода-изготовителя

- Дата изготовления

- Номер воздушного резервуара

- Объем и рабочее давление воздуха

На обечайке находится выходной штуцер (2А), а также штуцер для сливного краника (4).

- сферические днища

- штуцер

- паспортная табличка

- сливной краник

- обечайка

- сварной шов

Примечания:

А) Толщина стенок днищ и обечайки у главного резервуара составляет 5,5 мм и 4,0 мм соответственно.

Б) Толщина стенок всего запасного резервуара, а также уравнительного составляет соответственно 3,0 мм и 1,9 мм.

Технические освидетельствования воздушных резервуаров

Каждый воздушный резервуар за время своей службы проходит следующие виды осмотров и освидетельствований.

1. Наружный осмотр. При этом резервуар осматривается на предмет отсутствия видимых трещин и вмятин, дутья воздуха со стороны штуцеров. Проверяется качество подвески и покраски резервуара, а также в некоторых случаях (при проведении гидравлического испытания) ― на срез резьбы штуцеров, который не должен превышать 20% от общего числа витков.

2. Наружный и внутренний осмотр с проведением гидравлического испытания. Проводится один раз в 4 - 4,5 года. В этом случае после проведения наружного осмотра согласно п.1, а также внутреннего осмотра стенок резервуара через открытые штуцеры приступают к наполнению резервуара теплой водой с созданием избыточного давления, превышающего рабочее давление воздуха на 5 АТ. На номерных вагонах главный и запасной резервуар испытывают с поднятием избыточного давления воды до 15 АТ. После того, как это давление будет выдержано в течении 5 мин., его сбрасывают, а воду сливают. Далее приступают к остукиванию киянкой стенок резервуара и сварных швов. При этом звук должен быть чистым и звонким, указывающим на отсутствие внутренних трещин в структуре металла и на монолитность всей конструкции.

Примечания: Использование воды при таких испытаниях продиктовано опасностью разлета осколков стенок резервуара в случае его разрыва. Это может произойти из-за резкого расширения воздуха после его сжатия, а вода ― несжимаема, и поэтому травмирование обслуживающего персонала в случае разрыва резервуара не произойдет. Теплая вода нужна для исключения отложения конденсата на стенках резервуара.

После проведения гидравлического испытания на каждом резервуаре белой краской через трафарет наносят надпись со следующими данными: место и дата испытания, номер резервуара, давление при испытании и объем.

3. Рентген сварных швов. Выполняется при изготовлении нового воздушного резервуара, а также один раз в 15 лет.

На каждый резервуар заводится технический паспорт, в который заносятся все его эксплуатационные характеристики, а также данные о проведенных технических освидетельствованиях.

К обслуживанию резервуаров допускаются лица, успешно сдавшие специальный технический минимум.

Обратные клапаны

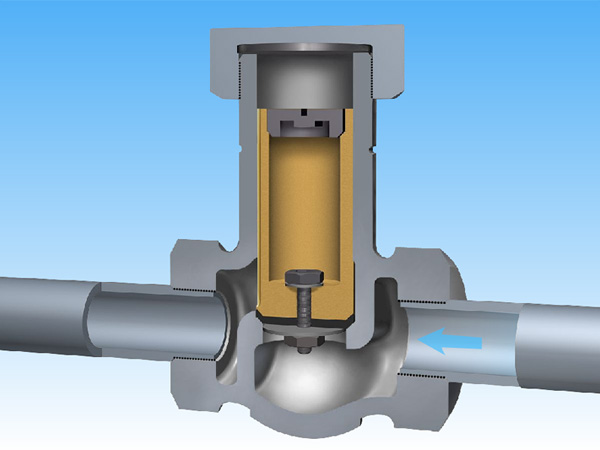

Обратные клапаны предназначены для пропуска сжатого воздуха в одном направлении — в направлении соответствующего воздушного резервуара и предотвращении его пропуска в противоположном направлении. На каждом вагоне установлены минимум два обратных клапана.

Обратный клапан типа Э-155 имеет трубную резьбу диаметром 11/4" и устанавливается перед главным резервуаром. Предназначен для предотвращения выхода сжатого воздуха из главного резервуара в обратную сторону после остановки мотор-компрессора. После остановки компрессора обеспечивает сохранение воздуха в главном резервуаре, чем облегчает последующий пуск компрессора.

Обратный клапан типа Э-175 имеет трубную резьбу диаметром 1/2" и устанавливается перед запасным резервуаром. Предназначен для предотвращения выхода сжатого воздуха из запасного резервуара в обратную сторону при разрыве главного резервуара или трубопроводов напорной магистрали, проходящих под кузовом вагона и заканчивающихся до обратного клапана Э-175.

Для правильного монтажа клапанов в соответствующем трубопроводе напорной магистрали на корпусе каждого из них отлита стрелка, указывающая направление движения сжатого воздуха при открытом клапане.

Примечания: Отличие обратных клапанов друг от друга заключается в следующем. Клапан Э - 155 в три раза больше Э - 175, имеет снизу латунного стакана резиновое кольцо для уплотнения посадочной поверхности, посадочная поверхность Э - 175 просто притерта к своему седлу. При этом оба стакана и выполняют роль клапанов при пропуске сжатого воздуха.

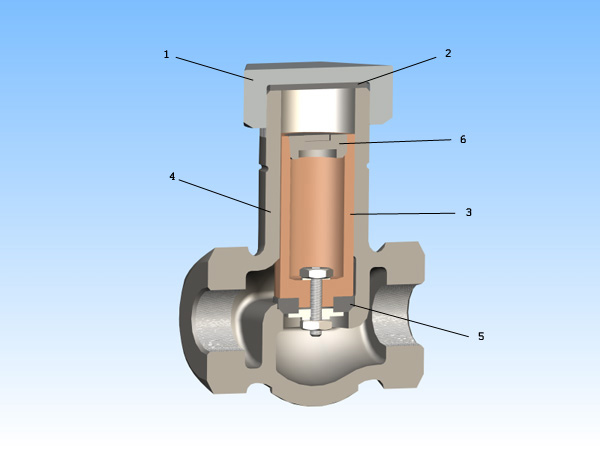

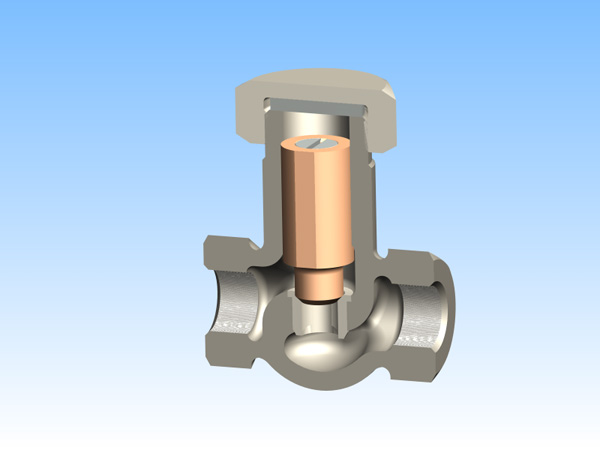

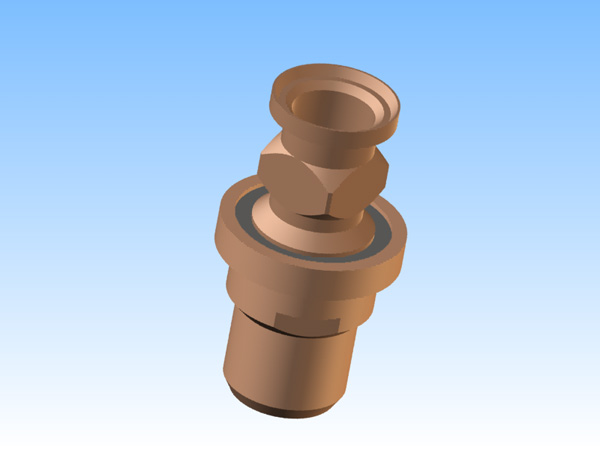

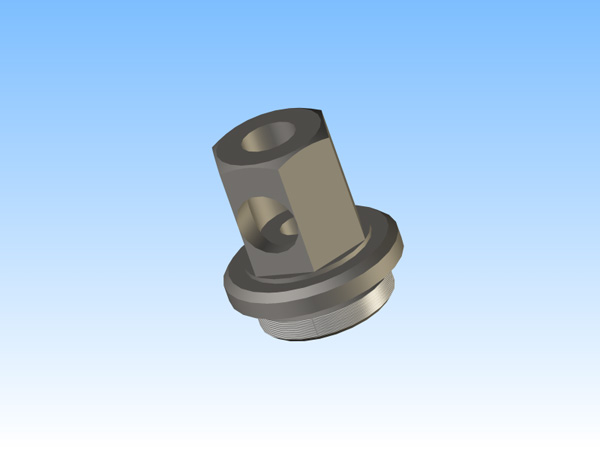

Устройство обратного клапанаКаждый обратный клапан включает в себя следующие составные элементы.

- крышка

- прокладка

- стакан

- корпус

- седло

- заглушка

- Корпус (4) с горловиной, входным и выходным штуцерами, а также седлом (5) для стакана, которое может быть выполнено из стали для Э-155 или латуни для Э-175. Седло изнутри запрессовано в корпус.

- Латунный стакан (клапан) (3) находится на скользящей притирке внутри горловины корпуса и имеет в верхней части резьбовую заглушку (7), изготовленную из стали или капрона, а в нижней части резиновое уплотнительное кольцо (6) для Э-155, которое крепится к стакану при помощи болта, пружинной и упорной шайб. Каждый стакан с внешней стороны имеет неплотость в виде продольной проточки - лыски (рис. 2.30), необходимой для устойчивой работы клапана. При этом у стакана Э-155 глубина такой неплотности составляет 0,7 ÷ 0,9 мм, а у стакана Э-175 0,3 ÷ 0,4 мм.

- Резьбовая крышка (1) с резиновой уплотнительной прокладкой (2).

Работа обратного клапана

При включении мотор-компрессора усилием давления сжатого воздуха снизу стакан плавно отрывается от своего седла, поднимается вверх до упора в резиновую прокладку и в течении всего времени работы мотор-компрессора остается в верхнем положении, пропуская сжатый воздух в направлении к соответствующему воздушному резервуару. При отключении мотор-компрессора стакан под действием собственного веса плавно опускается вниз и, прижимаясь к своему седлу, отсекает соответствующий воздушный резервуар от нагнетательного тракта остановившегося мотор-компрессора.

Плавность хода стакана вверх и вниз обеспечивается наличием неплотности с его внешней стороны. При ходе стакана вверх воздух, находящийся под ним в камере "В" (рис. 2.30) начинает сжиматься и перетекать по неплотности стакана вниз, предоставляя ему возможность подняться на максимальную высоту. При ходе стакана вниз в камере "В" создается разрежение и воздух начинает перетекать по неплотности стакана вверх, обеспечивая наполнение камеры "В" и предоставляя возможность стакану плавно опуститься на свое седло.

Неисправности обратного клапана

При эксплуатации подвижного состава могут встречаться следующие сбои в работе обратного клапана

1. Стакан стучит во время работы мотор-компрессора. Это может происходить в одном из двух случаев: увеличенной глубины неплотности на стакане или по причине отсутствия на нем верхней резьбовой заглушки. Обе эти причины приводят к возникновению излишней подвижности стакана в вертикальной плоскости, и как следствие - резонансу в движении от хода поршней компрессора.

2. Слишком медленное поднятие стакана при открытии обратного клапана и также слишком медленное опускание стакана на седло (возможно зависание его в верхнем положении) при закрытии обратного клапана. Эта неисправность может наблюдаться также в одном из двух случаев: излишне плотной притирке внешней поверхности стакана к внутренней поверхности горловины корпуса или из-за чрезмерно уменьшенной глубины неплотности на стакане.

3. Неплотная посадка стакана на свое седло при отключении мотор-компрессора возможно из-за попадания окалины под посадочную поверхность стакана или из-за разрыва резинового уплотнительного кольца (Э-155).

Примечания: Последние две неисправности можно легко определить в депо при неработающем мотор-компрессоре путем открытия сливного краника на маслоотделителе, находящемся перед обратным клапаном Э-155 (см. общую схему пневматики вагона). В случае исправного клапана из маслоотделителя должен слиться только отстой и никакого дополнительно выхода воздуха быть не должно. Все вышеизложенное относится только к обратному клапану типа Э-155.

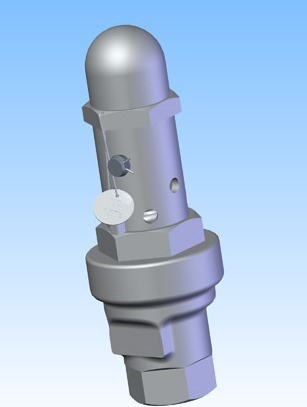

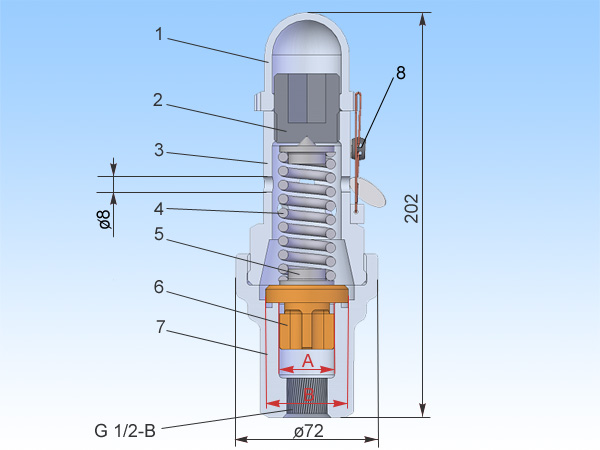

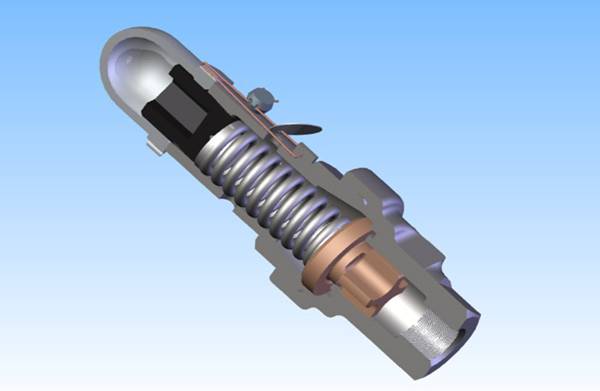

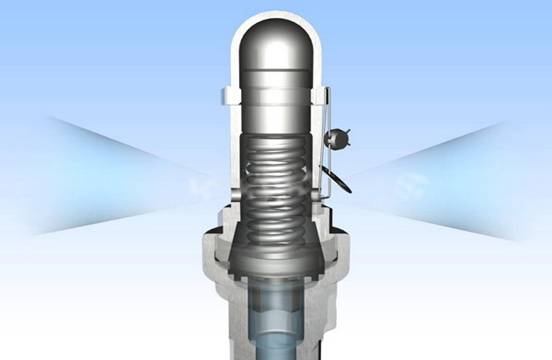

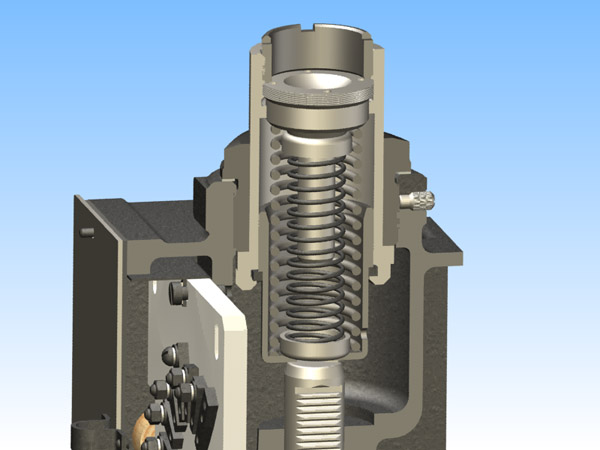

Предохранительный клапан

Предохранительный клапан типа Э-216 предназначен для выпуска избыточного воздуха в случае повышения давления в напорной магистрали свыше 9,0 ÷ 9,2 АТ. Это может происходить из-за неисправности регулятора давления, в том случае если мотор-компрессор работает без остановки.

Предохранительный клапан устанавливается после главного резервуара на отводе от трубопровода напорной магистрали.

- Рабочее давление, кгс/см2 (МПа): 6 ÷ 10 (0,6 ÷ 1,0)

- Присоединительные размеры резьбы: G 1/2 — B

- Габаритные размеры, мм: 202 Х 72

- Масса, кг: 2

- - колпак

- - регулировочный винт

- - стакан

- - регулировочная пружина

- - шайба

- - тарельчатый клапан

- - корпус

- - пломба

Предохранительный клапан Э-216 включает в себя следующие составные элементы:

- Корпус (7) с резьбовым штуцером и направляющей втулкой, запрессованной в корпус, верхний торец которой является седлом для тарельчатого клапана.

- Стакан (3), ввинченный в корпус, имеет по окружности восемь сквозных атмосферных отверстий по 8 мм диаметром каждое, расположенных в два ряда в шахматном порядке.

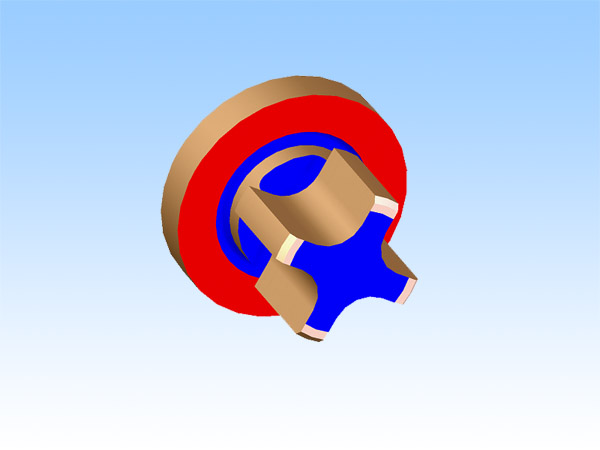

- Латунный тарельчатый клапан (6) (ступенчатой формы) с направляющей крестовиной (перьями). Снизу у клапана имеются две поверхности, на которые действует давление воздуха напорной магистрали ― рабочая "А", на которую воздействует сжатый воздух в штатном режиме, и срывная "В", на которую будет воздействовать сжатый воздух напорной магистрали снизу при поднятии тарельчатого клапана со своего седла. Площадь срывной поверхности существенно больше площади рабочей.

- Регулировочная пружина (4), с верхней и нижней центрирующими шайбами (5), расположена внутри стакана и нагружает тарельчатый клапан сверху.

- Регулировочный винт (2) ввернут в стакан сверху, необходим для изменения усилия регулировочной пружины и, следовательно, давления, при котором срабатывает клапан.

- Резьбовой колпак (1) навинчен на регулировочный винт и является для него контргайкой. Колпак и стакан опломбированы общей пломбой (8).

Работа предохранительного клапана

При своевременно отключающемся мотор-компрессоре давление воздуха в напорной магистрали не превышает 8,2 АТ, и усилие регулировочной пружины в стакане, действующей на тарельчатый клапан (рис. 2.37) сверху, превышает усилие, создаваемое давлением воздуха напорной магистрали, действующее снизу на рабочую площадь "А" (синюю) тарельчатого клапана.

В том случае, если мотор-компрессор не отключается вовремя (как правило, это бывает при неисправностях регулятора давления), давление воздуха в напорной магистрали растет и начинает приближаться к 9,0 ÷ 9,2 АТ, при этом усилие, создаваемое давлением воздуха и действующее снизу на рабочую площадь "А" (синюю) тарельчатого клапана, начинает увеличиваться. Когда это усилие превысит силу предварительного сжатия регулирующей пружины, тарельчатый клапан начинает отходить от своего седла и сжатый воздух начинает действовать на всю срывную площадь "В" (красную) клапана. Вследствие этого усилие на клапан возрастает и он резко поднимается вверх по направляющей втулке. Сжатый воздух, обтекая клапан, выходит в атмосферные отверстия стакана до тех пор, пока усилие предварительного сжатия пружины не превысит давление воздуха на клапан снизу (сбрасывая избыточное давление напорной магистрали).

В случае срабатывания предохранительного клапана в кабине машиниста будет заметна пополняемая утечка воздуха из напорной магистрали с постепенным снижением давления по манометру до 6,5 ÷ 6,8 АТ без дальнейшего падения, сопровождающаяся сильным шумом выходящего из-под вагона воздуха. Мотор-компрессор при этом продолжает непрерывно работать.

Примечания: Увеличение давления воздуха в напорной магистрали свыше 9,0-9,2 АТ чревато не только опасностью разрушения трубопроводов и резервуаров, но и тем, что компрессор при своей работе не рассчитан на такую величину противодавления сжатого воздуха и, в этом случае, он начинает идти "в разнос" , процесс вызывает перегрев компрессора и может привести к возникновению пожара.

При срабатывании предохранительного клапана машинист должен отключить мотор-компрессор тумблером на пульте. Затем следует дождаться самостоятельного закрытия сработавшего предохранительного клапана, которое произойдет при снижении давления воздуха напорной магистрали до 5,5 ÷ 5,7 АТ. После чего усилие регулировочной пружины начнет пересиливать действие давления воздуха на срывную площадь тарельчатого клапана и клапан должен сесть на седло. После закрытия предохранительного клапана необходимо включить мотор-компрессор тумблером на пульте и продолжить работу на линии, не допуская повышения давления воздуха в напорной магистрали (по манометру свыше 7 АТ) из-за опасности повторного срабатывания данного предохранительного клапана. В случае если при достижении давления воздуха в напорной магистрали 5,0 ÷ 5,2 АТ предохранительный клапан не закрылся, следует включить мотор-компрессор и, по указанию ДЦХ, убрать состав с линии на ближайшую станцию с путевым развитием или в электродепо.

Примечания:

А) Незакрытие предохранительного клапана при давлении воздуха в напорной магистрали 5,5-5,7 АТ может произойти из-за излома регулировочной пружины в момент срабатывания и, как следствие, выхода направляющей крестовины за пределы направляющей втулки с дальнейшим перекосом тарельчатого клапана.

Б) Если предохранительный клапан при давлении воздуха в напорной магистрали 5,0 АТ не закрывается самостоятельно, не следует ждать или далее понижать давление. В противном случае, через кран машиниста произойдет перетекание воздуха из тормозной магистрали в напорную, что приведет к срабатыванию воздухораспределителей на тормоз и к усложнению выхода из аварийной ситуации.

В) Сработавший предохранительный клапан будет легко выявлен после заезда состава в депо по чистоте атмосферных отверстий стакана и всего клапана в целом.

Г) Предохранительный клапан ― наиболее часто снимаемый с вагона для проверки прибор. Ревизия производится а автоматном отделении электродепо каждые 3 месяца. На корпусе белой краской наносится дата следующей проверки.

Неисправность предохранительного клапана

Характерная неисправность предохранительного клапана ― плохая притирка посадочной поверхности тарельчатого клапана к своему седлу (направляющей втулке). В этом случае через неплотность воздух стравливается из напорной магистрали в атмосферу при давлении, меньшем штатного давления срабатывания предохранительного клапана.

Также возможен излом регулировочной пружины в момент срабатывания и, как следствие, выхода направляющей крестовины за пределы направляющей втулки с дальнейшим перекосом тарельчатого клапана.

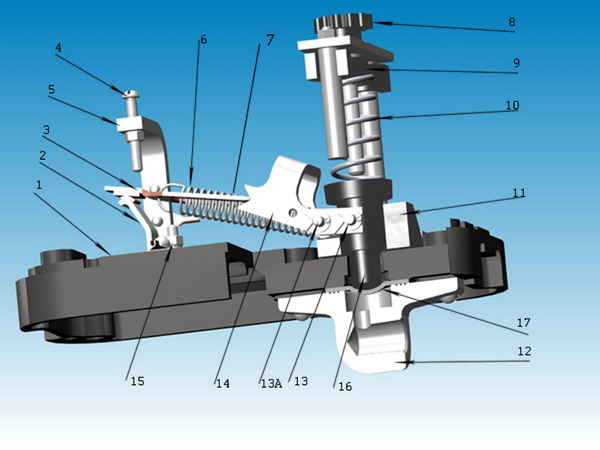

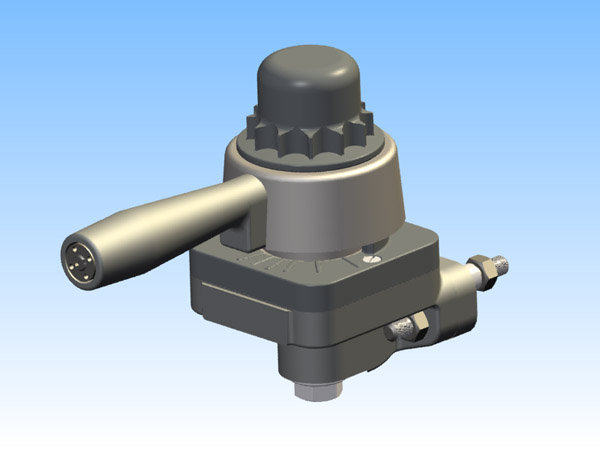

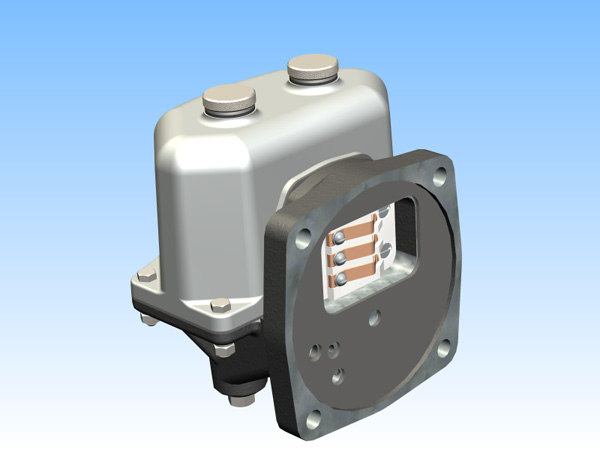

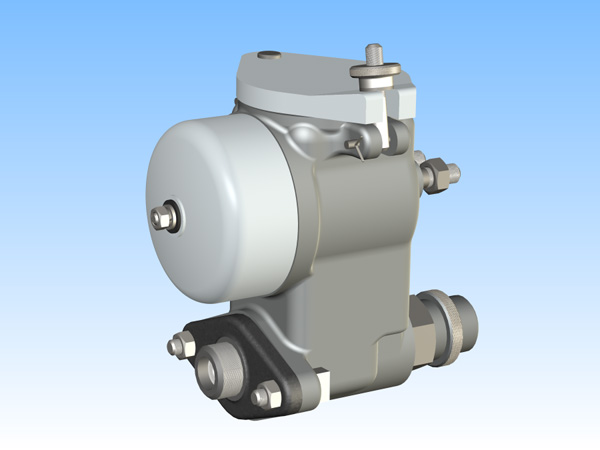

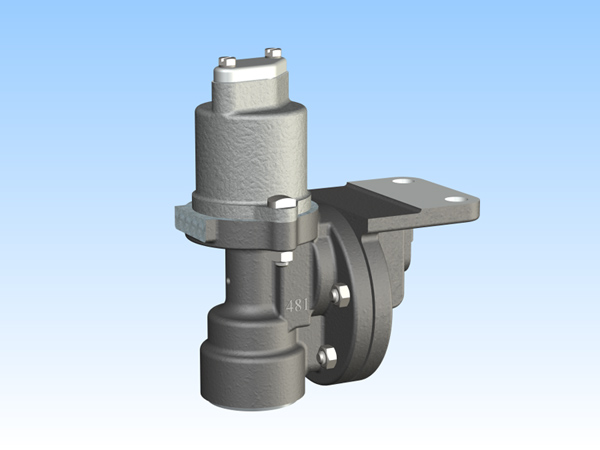

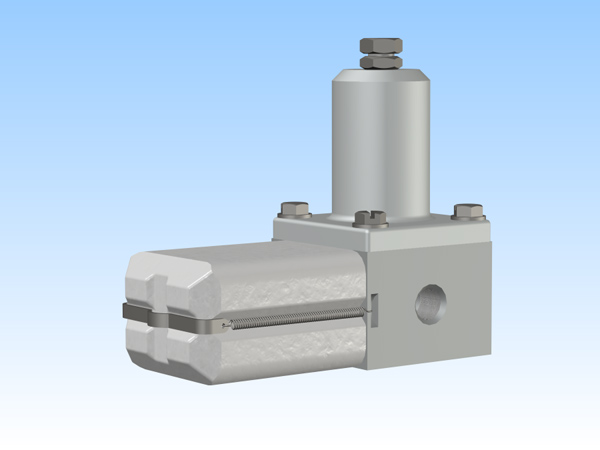

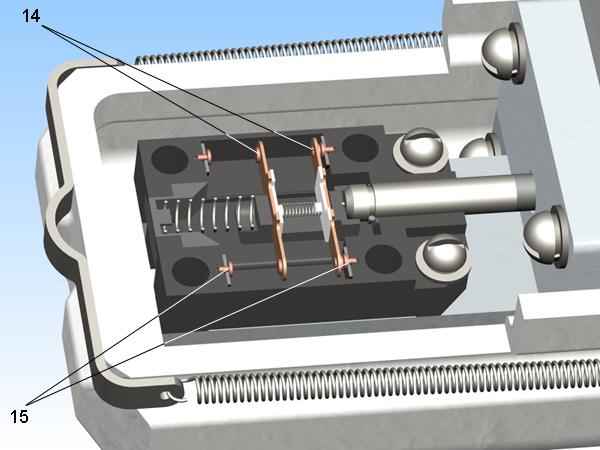

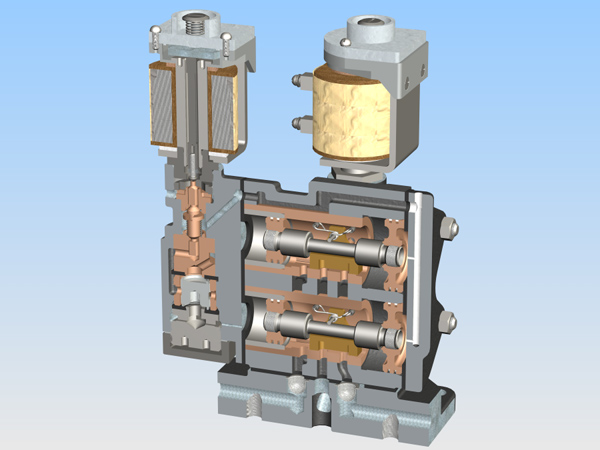

Регулятор давления

Регулятор давления АК-11Б предназначен для автоматического поддержания давления сжатого воздуха в напорной магистрали в диапазоне от 6,3 АТ до 8,2 АТ путем включения и отключения мотор-компрессора. Установлен на вагонах типа "Еж-3" в кабине машиниста, а на номерных вагонах находится в салоне под первым левым шестиместным сидением головного вагона.

Технические данные регулятора давления следующие:

- Раствор контактов, мм 5 ÷ 15

- Нажатие контактов, Н (кгс) 2 ÷ 5 (0,2 ÷ 0,5)

- Ток продолжительного режима, А 20

- Номинальное напряжение, В 70

- Давление воздуха, МПа (кгс/см2):

- для включения 0,63 ÷ 0,68 (6,3 ÷ 6,8)

- для отключения 0,77 ÷ 0,82 (7,7 ÷ 8,2)

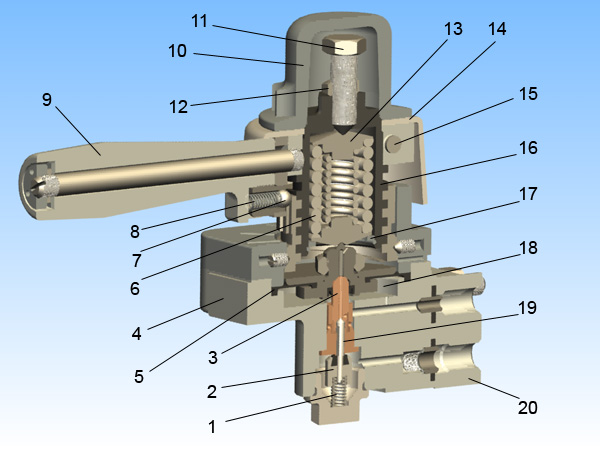

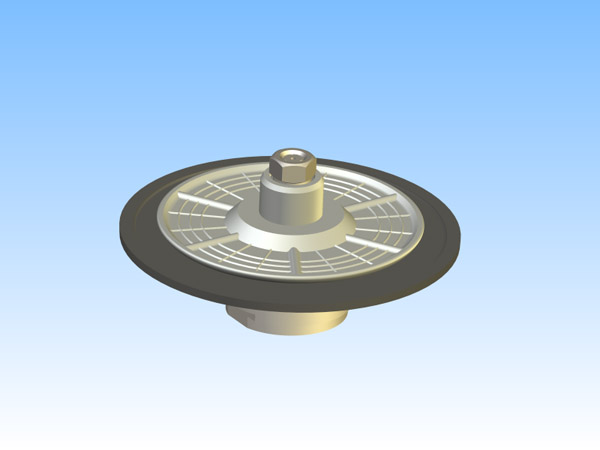

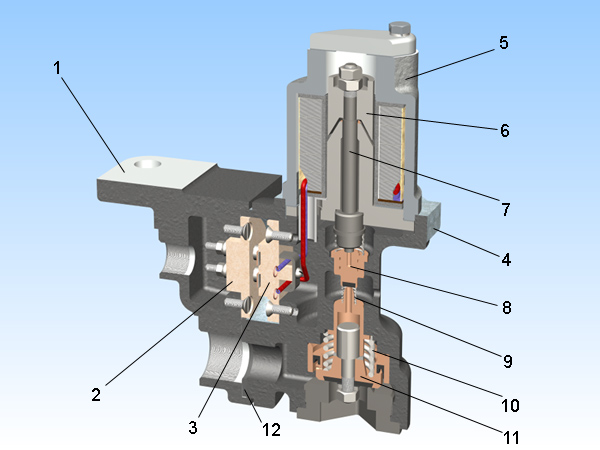

Между чугунным фланцем (12) с входным штуцером и пластмассовым основанием (1) установлена резиновая диафрагма (17), нагруженная сверху через упорный поршень (16) регулировочной пружиной (10). Регулировка ее усилия на диафрагму осуществляется с помощью регулировочного винта (8), по резьбе которого перемещается гайка, запрессованная в пластмассовую рейку (9). Если вращать регулировочный винт против часовой стрелки рейка начнет движение вниз по резьбе винта, тем самым усиливая действие регулировочной пружины на диафрагму сверху. Упорный поршень имеет возможность двигаться вверх и вниз по пластмассовой направляющей (11), с поршнем при помощи оси (13) связан изогнутый рычаг (14), который поворачивается на оси (13А)

В левое плечо рычага с помощью контактной пружины (6) упирается подвижный контакт (3), а сама контактная пружина соединяется с осью поворота изогнутого рычага. Под подвижным контактом размещается неподвижный (2) с зажимом (15), а наличие медного шунта (7) обеспечивает электрический контакт изогнутого рычага с изолированной стойкой (5), в которую сверху ввернут упорный винт (4) с контргайкой. Вся конструкция закрыта сверху крышкой с двумя накидными замками.

- - пластмассовое основание

- - неподвижный контакт

- - подвижный контакт

- - упорный винт

- - стойка

- - контактная пружина

- - шунт

- - регулировочный винт

- - рейка (траверса)

- - пружина

- - направляющая

- - чугунный фланец

- - 13а - ось

- - рычаг

- - зажим

- - поршень

- - диафрагма

Примечания: Медный шунт используется для подключения минусовой клеммы к неподвижному элементу конструкции ― стойке, так как изогнутый рычаг при работе регулятора поворачивается в одну или другую сторону, а к оси поворота рычага клемму подвести сложно. При этом плюсовая клемма всегда находится на неподвижном контакте из-за опасности возникновения электрической дуги в случае излома подвижных элементов с их смещением вниз.

Работа регулятора давления вагонов метроВ начальный момент подвижный и неподвижный контакты замкнуты, и мотор-компрессор работает. В этом случае давление воздуха в напорной магистрали, а, следовательно, и под диафрагмой регулятора, растет. Под действием давления воздуха диафрагма прогибается вверх, перемещая вверх упорный поршень (16) и преодолевая действие регулировочной пружины (10). При этом, изогнутый рычаг (14) поворачивается на оси (13А) против часовой стрелки и его левое плечо будет опускаться вниз, а правое плечо — подниматься вверх. Когда рычаг пройдет мертвую точку, то есть левое плечо рычага станет в одну плоскость с подвижным контактом (3) и контактной пружиной (6), последняя перебросит подвижный контакт на упорный винт (4). Произойдет размыкание подвижного и неподвижного (2) контактов, и, как следствие, остановка мотор-компрессора на составе.

В начальный момент подвижный и неподвижный контакты замкнуты, и мотор-компрессор работает. В этом случае давление воздуха в напорной магистрали, а, следовательно, и под диафрагмой регулятора, растет. Под действием давления воздуха диафрагма прогибается вверх, перемещая вверх упорный поршень (16) и преодолевая действие регулировочной пружины (10). При этом, изогнутый рычаг (14) поворачивается на оси (13А) против часовой стрелки и его левое плечо будет опускаться вниз, а правое плечо — подниматься вверх. Когда рычаг пройдет мертвую точку, то есть левое плечо рычага станет в одну плоскость с подвижным контактом (3) и контактной пружиной (6), последняя перебросит подвижный контакт на упорный винт (4). Произойдет размыкание подвижного и неподвижного (2) контактов, и, как следствие, остановка мотор-компрессора на составе.

При снижении давления воздуха в напорной магистрали происходит уменьшение давления воздуха под диафрагмой регулятора. Под действием усилия регулировочной пружины будет происходить обратный процесс: упорный поршень начнет перемещаться вниз, а изогнутый рычаг поворачиваться по часовой стрелке. После того, как рычаг пройдет мертвую точку (но уже при несколько большем угле левого плеча рычага к горизонтальной плоскости), контактная пружина снова перебросит подвижный контакт на неподвижный. Произойдет их замыкание и включение мотор-компрессора на составе.

Регулировка регулятора давления вагонов метро- Момент размыкания контактов (8,2 АТ) регулируется путем вращения винта регулировочной пружины. Чем сильнее затянуть винт, усиливая действие регулировочной пружины, тем при большем давлении разомкнутся контакты.

- Момент замыкания контактов (6,3 АТ) зависит от расстояния между неподвижным контактом и упорным винтом на стойке. Регулировка производится вращением упорного винта. Очевидно, что чем выше выкрутить упорный винт, создав тем самым больший угол перекинутого подвижного контакта к горизонтальной плоскости, тем на больший угол должен повернуться изогнутый рычаг по часовой стрелке для прохождения мертвой точки. Следовательно, при меньшем давлении воздуха в напорной магистрали произойдет замыкание контактов и включение мотор-компрессора.

При эксплуатации подвижного состава могут встречаться следующие сбои в работе регулятора давления:

1. Разрыв диафрагмы с дутьем воздуха. В этом случае не будет происходить размыкания контактов и автоматического отключения мотор-компрессора. Следует отключать и включать мотор-компрессор вручную, перекрыв разобщительный кран к неисправному регулятору.

2. Излом регулировочной или контактной пружины. Оба случая ведут к незамыканию контактов, при этом следует руководствоваться работой смежного регулятора давления.

3. Обрыв медного шунта. При данной неисправности прохождение тока между контактами нарушается, и регулятор давления работать не будет. Следует руководствоваться работой смежного регулятора давления.

4. Подгар контактов. Данный случай приводит к повышению сопротивления проходящему току в зоне соприкосновения контактов, и как следствие, к увеличению температуры и появлению запаха гари в месте установки данного регулятора давления.

5. Приварка контактов. Данная неисправность возникает из-за того, что начавшийся подгар не был своевременно обнаружен. Следует отключать и включать мотор-компрессор вручную, перекрыв разобщительный кран к неисправному регулятору.

Разобщительные краны вагонов метро

Разобщительные краны служат для включения и выключения пневматических магистралей, систем и приборов и устанавливаются на трубопроводах, идущих к ним. При всем многообразии все разобщительные краны делятся на три группы:

- двухходовые

- трехходовые

- четырехходовые

Четырехходовые краны применяются только в пневмоприводе ЭКК и будут рассмотрены в соответствующей главе.

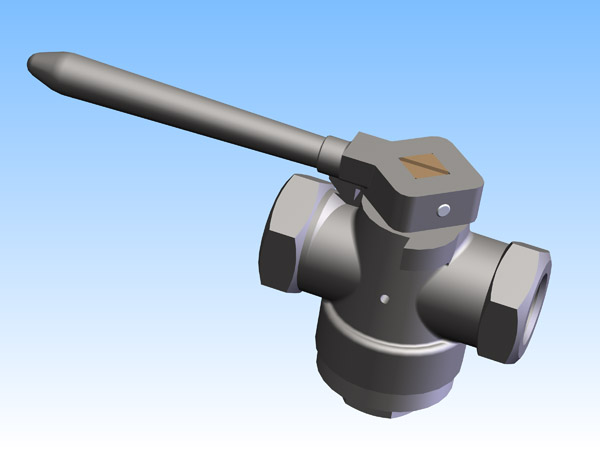

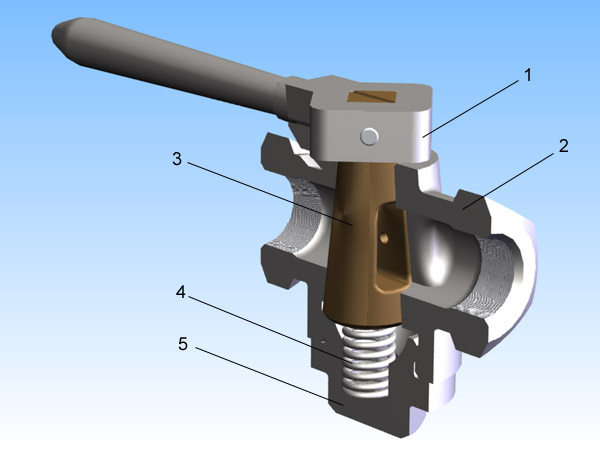

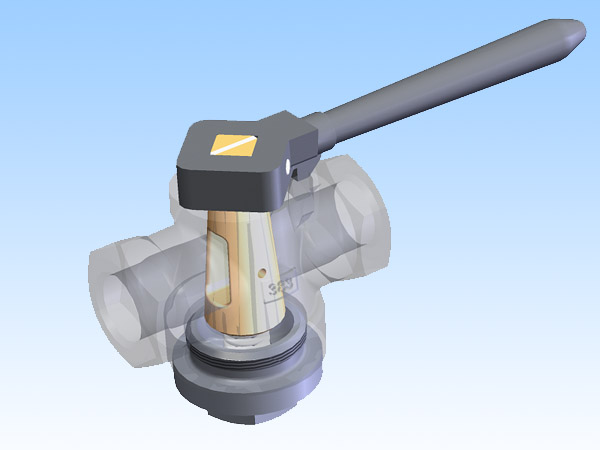

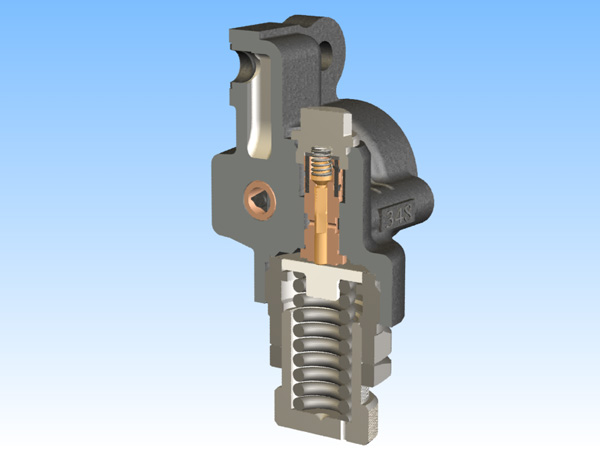

Устройство разобщительного крана

Составные элементы любого разобщительного крана (рис. 2.44).

- Корпус со штуцерами подвода трубопроводов (2).

- Коническая латунная пробка (3), на квадратный хвостовик которой надевается ручка (1) или штанга. Пробка имеет сквозные каналы для прохода воздуха.

- Резьбовая крышка (5) с упорной пружиной (4). Роль последней сводится к плотному прижатию внешнего конуса пробки к внутреннему конусу корпуса с целью снизить до минимума негерметичность прилегающих поверхностей.

- ручка

- корпус

- латунная пробка

- пружина

- крышка

Трехходовые краны (рис. 2.45) отличаются от двухходовых наличием в пробке третьего хода, а также третьего штуцера на корпусе, в который вворачивается заглушка с атмосферным отверстием диаметром 3 мм или 5 мм Трехходовых кранов на вагоне несколько:

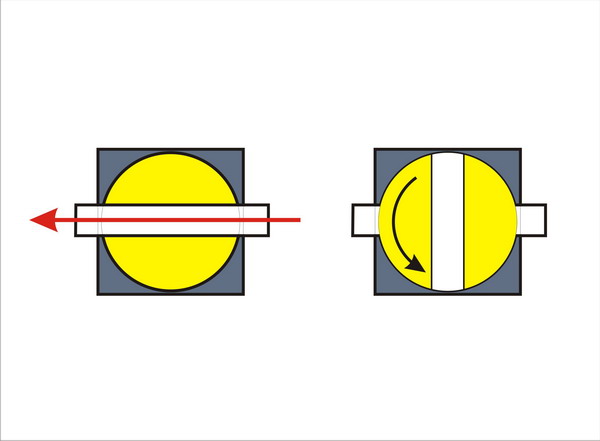

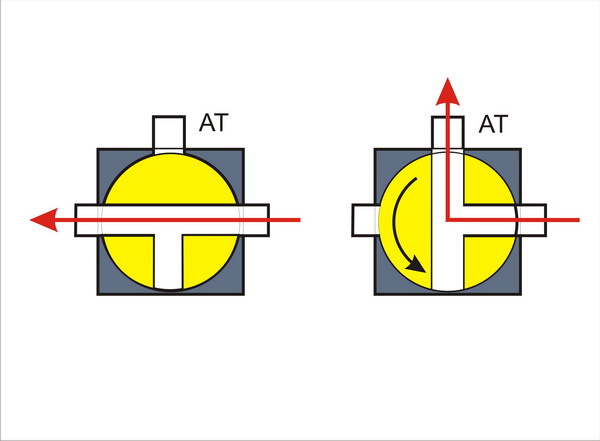

Работа разобщительного крана

При перекрытии двухходового крана сообщавшиеся между собой каналы прохождения воздуха просто отсекаются друг от друга (рис. 2.46), а при перекрытии трехходового крана один из каналов (на рисунке — правый) сообщается с атмосферой (рис. 2.47).

Примечания:

А) При перекрытии концевого крана напорной или тормозной магистрали на одном из вагонов состава начнется разрядка в атмосферу соответствующей воздушной магистрали со стороны головной или хвостовой части состава, в зависимости от места расположения перекрытого концевого крана. Так, если кран перекрыт в хвосте вагона (например, пятого по ходу движения), то разрядка воздушной магистрали будет происходить из шестого, седьмого и восьмого вагонов. А если кран перекрыт в головной части вагона по ходу движения, то разрядка воздушной магистрали начнется из первых четырех вагонов.

Б) При разрыве трубопровода напорной или тормозной магистрали на одном из вагонов состава для продолжения движения необходимо этот вагон отделить ("высечь") от остальных вагонов состава. Для этого необходимо перекрыть концевые краны на автосцепках вагонов, смежных с автосцепками неисправного вагона. Так, если разрыв произошел на пятом вагоне по ходу движения, то краны следует перекрыть в хвостовой части четвертого вагона и в головной части шестого. Если, по ошибке, перекрыть концевые краны на автосцепках неисправного вагона, весь воздух из соответствующей воздушной магистрали со стороны головной и хвостовой части состава выйдет в атмосферу через эти перекрытые краны, что, в свою очередь, затруднит выход из подобной неисправности.

В) В случае разрыва резинотканевого рукава, ведущего к пневмоклапанам напорной или тормозной магистрали на одной из автосцепок, для прекращения утечки воздуха следует перекрыть концевые краны на смежных автосцепках двух сцепленных вагонов и далее действовать согласно инструкции по выходу из случаев неисправностей на составе.

Стоп-краны вагонов метро

Стоп-краны предназначены для экстренного пневматического торможения состава из любого вагона путем разрядки ТМ экстренным темпом. Рукоятки со штангами от этих кранов размещаются на головных вагонах — в кабине машиниста слева и под спинкой последнего правого дивана в салоне вагона (с укороченной штангой). На всех промежуточных вагонах без кабины машиниста рукоятки с укороченными штангами от этих кранов находятся в салоне вагона под спинками первого левого и последнего правого диванов (по диагонали) (рис. 2.48).

По принципу действия стоп-кран является обычным двухходовым краном. При нормальном движении состава этот кран должен быть перекрыт, а для производства экстренного торможения кран при помощи рукоятки следует перевести в открытое положение, т.е. повернуть рукоятку на себя — в этом случае начнется экстренная разрядка ТМ в атмосферу.

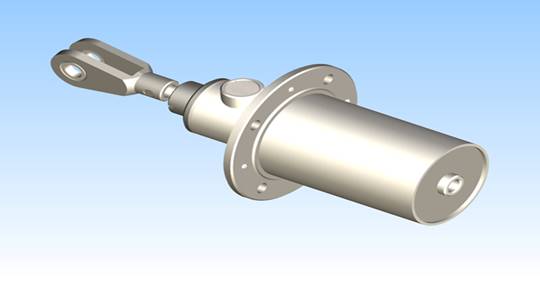

Пневмопривод ЭКК вагонов метро

Пневмопривод электроконтактной коробки предназначен для соединения низковольтных электрических цепей смежных вагонов после их сцепления.

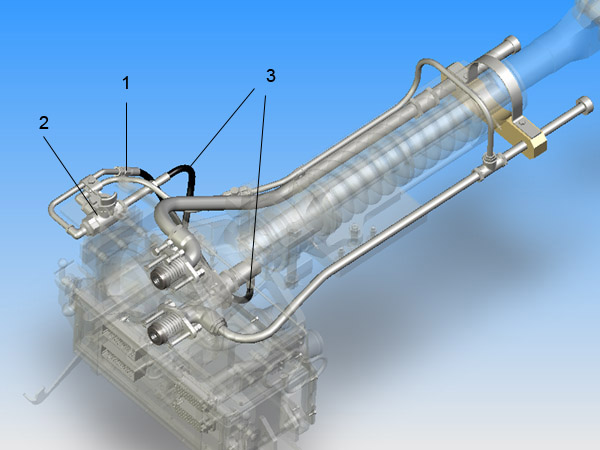

Он установлен на вагонах Еж-3, размещается на автосцепках и снабжается сжатым воздухом НМ.

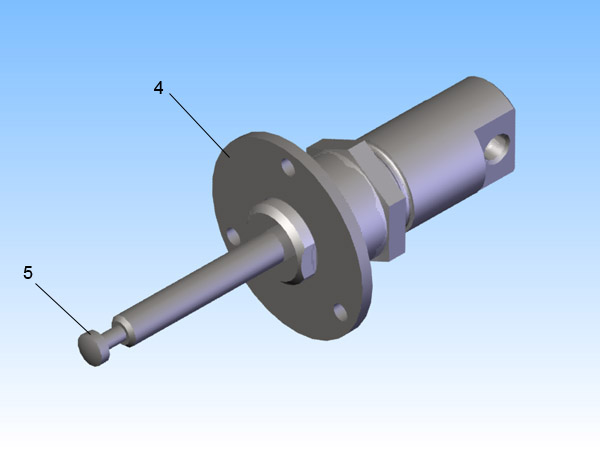

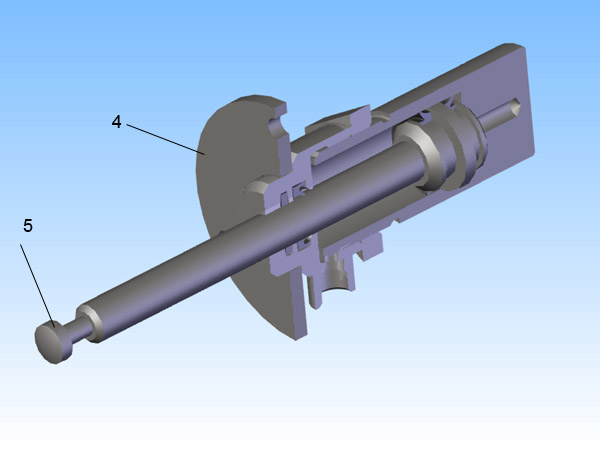

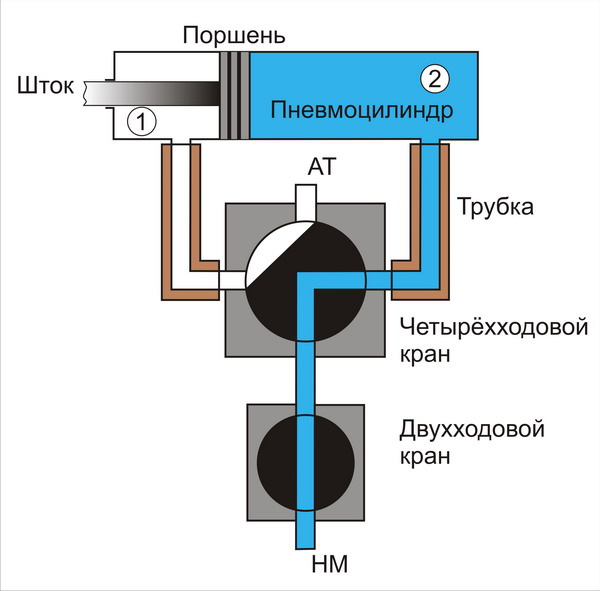

Пневмопривод состоит из следующих элементов:

- Двухходовой разобщительный кран (1).

- Четырехходовой кран управления пневмоцилиндром (2).

- Две резинотканевые трубки (3).

- Пневмоцилиндр (4) с поршнем и штоком (5).

Работа пневмопривода ЭКК.

Управление пневмоцилиндром по выдвиганию или задвиганию электрических пальцев (штепсельных разъемов) в ЭКК производится при помощи четырехходового крана, приводимого в действие реверсивной рукояткой, которая вставляется для этого в наконечник, находящейся на квадратном хвостовике пробки крана. Из рис. 2.53 видно, что при таком положении пробки четырехходового крана воздух из НМ проходит в полость 2 пневмоцилиндра, а полость 1 пневмоцилиндра сообщается с атмосферой. При этом в данный момент электрические пальцы выдвинуты. Если пробку четырехходового крана повернуть на 90° по часовой стрелке, то уже полость 1 пневмоцилиндра будет сообщаться с НМ, а полость 2 — с атмосферой, и электрические пальцы в ЭКК вдвинутся внутрь ЭКК.

Управление четырехходовым краном осуществляют при помощи реверсивной рукоятки

Примечания:

А) Принимая состав в депо, машинист обязан убедиться, что двухходовые краны на всех промежуточных автосцепках находятся в открытом положении, на концевых автосцепках — в закрытом положении.

Б) Для надежного соединения электрических пальцев одной ЭКК со втулками на смежной ЭКК выдвигать электрические пальцы для соединения низковольтных электрических цепей следует при давлении воздуха в НМ не менее 6,0 АТ. Если вместо электрических пальцев применяются штепсельные разъемы, такого ограничения нет.

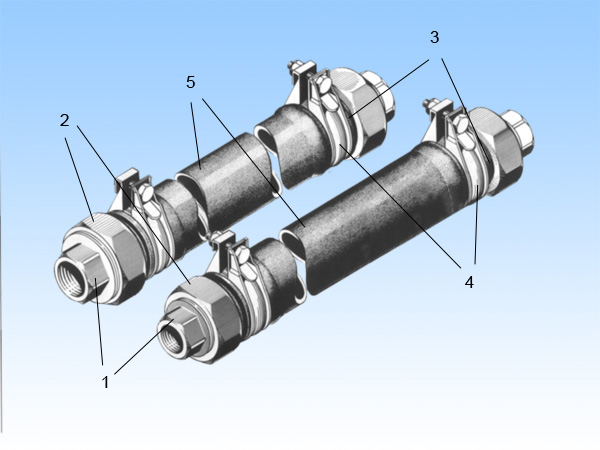

Соединительные рукава вагонов метро

Соединительный резинотканевый рукав предназначен для обеспечения гибкого неразъемного соединения воздухопроводов на вагоне. В частности, такие рукава установлены между пневматическими магистралями кузова, тележки и автосцепки, а также при подключении магистрали к срывному клапану

Составные элементы любого соединительного резинотканевого рукава:

- Резинотканевая трубка (5)

- Два наконечника (4), вставленные в трубку с обеих сторон с применением специального клея

- Два хомута (3) с болтами и гайками, дополнительно фиксирующие наконечники в трубке

- Две накидные гайки (2)

- Два штуцера (1) с уплотнительными прокладками. Каждый штуцер имеет внутреннюю резьбу для соединения с трубопроводами и внешнюю для движения накидных гаек

- - штуцер

- - гайка

- - хомут

- - наконечник

- - резинотканевая трубка

Для соединения рукава вначале на резьбовую часть трубы наворачивают штуцер, а затем плотно затягивают накидную гайку на штуцере.

При сборке нового рукава под головку одного из болтов на хомутах устанавливают металлическую бирку с клеймом ОТК. При этом по нормам эксплуатации зазор между ушками хомутов должен быть 7 ÷ 16 мм (рис. 2.55). Такое же расстояние должно быть между хомутом и торцом резинотканевой трубки. Далее рукав подвергается испытанию на воздухопроницаемость в водяной ванне при давлении воздуха 10 АТ в течение 1 минуты, появление пузырьков воздуха не допускается. Затем белой краской на рукав наносят дату испытания. Максимальный срок службы рукава ― 12 лет.

До установки на вагон рукава хранят в защищенном от света месте, вдали от смазочных материалов и отопительных приборов при температуре наружного воздуха от 0° до 25° С.

К эксплуатации не допускается рукав:

- с трещинами или с расслоением резины

- при несоответствии зазоров (7÷16 мм)

- без бирки ОТК

- дата испытания на воздухопроницаемость которого не указана

- с истекшим сроком службы

При осмотре подвагонного оборудования следует обращать внимание на отсутствие дутья воздуха из рукава, а также на то, чтобы рукав висел свободно и не касался другого подвагонного оборудования.

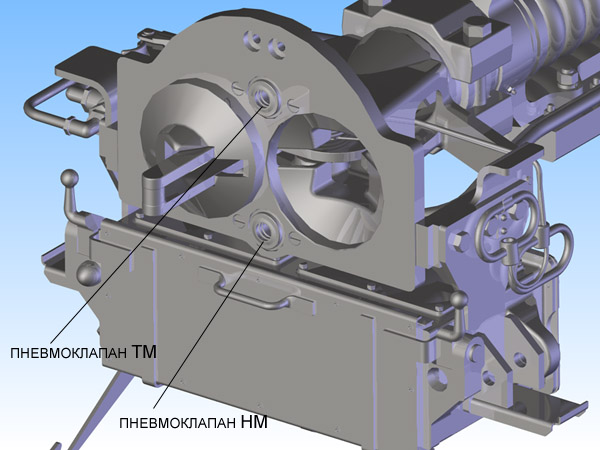

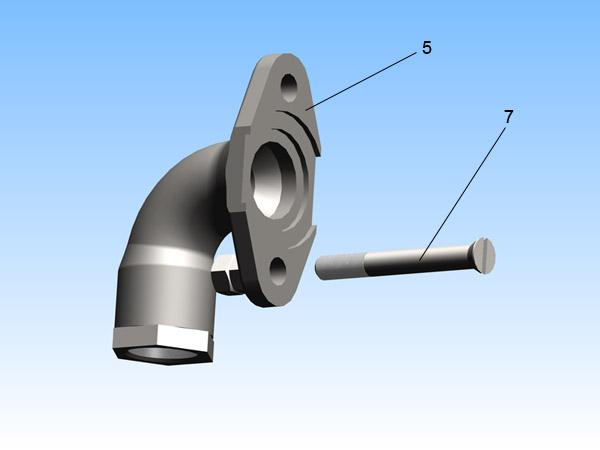

Пневмоклапан автосцепки вагонов метро

Предназначен для автоматического соединения воздушных магистралей (напорной и тормозной) смежных вагонов после их сцепления.

Клапаны междувагонных воздухопроводов расположены на переднем фланце корпуса головы автосцепки: верхний клапан ― для тормозной магистрали, нижний ― для напорной.

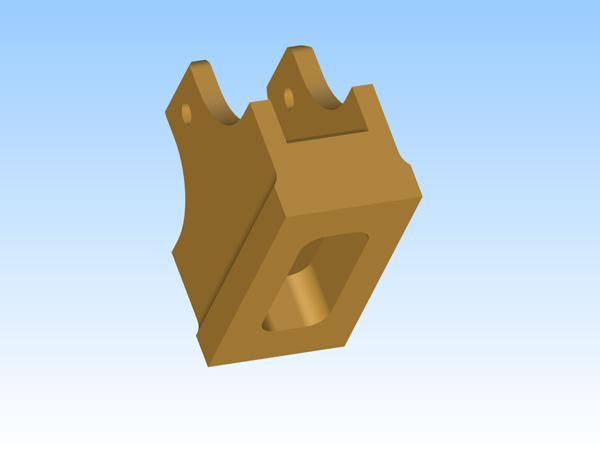

Устройство пневмоклапана автосцепки

По своей конструкции оба клапана воздухопровода одинаковы и состоят из следующих частей.

- Корпус (1), запрессованный в торец автосцепки

- металлическое (латунное или стальное) кольцо (4), размещенное внутри корпуса

- Резиновое уплотнительное кольцо (3), вставленное в кольцевую расточку металлического кольца

- Упорная пружина (2)

- Резиновая центрирующая трубка (6)

- Задний фланец (5) с угольником, штуцером и двумя стяжными болтами (7)

По нормам эксплуатации металлическое кольцо должно выступать за торец автосцепки на 3÷6,5 мм, а резиновое уплотнительное кольцо должно выступать за торец металлического не менее, чем на 0,5 мм.

Работа пневмоклапана автосцепки вагонов метро

При сближении двух автосцепок выступающие вперед резиновые кольца соприкасаются и вместе с металлическими кольцами уходят внутрь своих головок автосцепок, тем самым еще больше сжимая упорные пружины.

Плотность соединения двух смежных пневмоклапанов обеспечивается наличием:

- упорной пружины

- резинового уплотнительного кольца

- внутренней кольцевой проточкой (канавкой), которая после открытия концевых кранов и наполнения пневмоклапана воздухом расширяется, тем самым обеспечивая более плотное прилегание двух смежных резиновых колец клапанов друг к другу

Примечания: У резиновой центрирующей трубки также есть кольцевая проточка, обеспечивающая более плотное соединение трубки с резиновым кольцом.

При приемке состава в депо машинист обязан проверять наличие резиновых уплотнительных колец на пневмоклапанах концевых автосцепок.

Примечания:

А) После отсоединения деповской воздушной магистрали перед выездом из депо работник, выполнявший отсоединение переходника от автосцепки головного вагона, несет ответственность за наличие резинового уплотнительного кольца пневмоклапана напорной магистрали

Б) При отсутствии резинового уплотнительного кольца пневмоклапана напорной или тормозной магистрали невозможно будет осуществить сцепление двух составов на линии (если на одном из них произошла потеря управления и второй состав назначен ДЦХ в качестве вспомогательного поезда), так как после открытия концевых кранов для соединения воздушных магистралей составов начнется интенсивная утечка воздуха из соответствующей воздушной магистрали, что особенно опасно для тормозной магистрали.

Характерная неисправность пневмоклапанов ― дутье воздуха из-за неплотного прилегания резиновых колец друг к другу. Это происходит при изломе упорной пружины на одном из клапанов или вследствие разрыва резинового уплотнительного кольца.

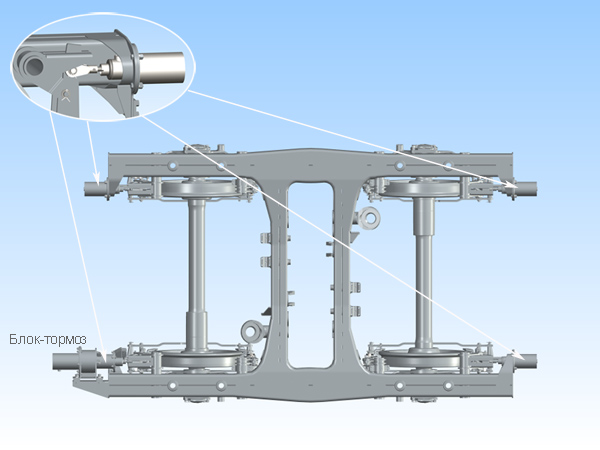

Тормозная пневматика

Тормозная пневматика – совокупность приборов, предназначенных для выполнения всех видов пневматического торможения и отпуска тормозов. Тормозная магистраль (5,0 – 5,2 Атм) содержит следующие приборы: кран машиниста (как командный орган), тормозной воздухораспределитель, авторежим, тормозные цилиндры, автоматический выключатель торможения, сигнализатор отпуска тормозов и т.д.

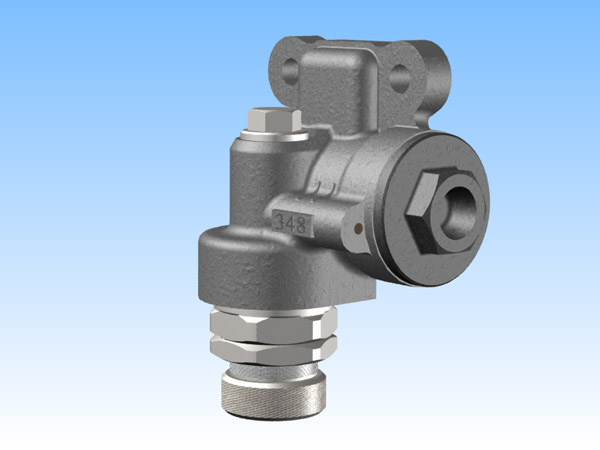

Редуктор №348

Пневматический редуктор №348 предназначен для понижения давления в питаемой магистрали и автоматического поддержания этого давления на должном уровне, соответствующем его регулировке.

Как известно, некоторые магистрали на вагоне имеют давление, отличное от давления напорной магистрали, и поэтому для понижения давления сжатого воздуха в магистралях установлен редуктор.

Таких магистралей на вагоне три:

- тормозная магистраль (P = 5,0 – 5,2 АТ)

- магистраль управления (P = 5,0 – 5,2 АТ)

- дверная магистраль (P = 3,4 – 3,6 АТ)

Примечание: Исключение составляют вагоны, где эксплуатируется кран машиниста №013. На таких вагонах редуктор в тормозной магистрали отсутствует, и его функцию в этом случае выполняет реле давления крана машиниста №013.

Установка на вагоне редуктора №348Редуктор тормозной магистрали установлен на фланце крана машиниста №334 и находится в кабине управления или в вагонах 81.714 в правом отсеке головной части вагона. Регулировка редуктора тормозной магистрали – 5.0 АТ. Редуктор магистрали управления установлен под третьим шестиместным диваном (справа или слева, в зависимости от типа вагона) и отрегулирован на 5.0 АТ.

Редуктор дверной магистрали установлен под левым трехместным диваном в хвостовой части вагона (вагоны 81.717, 81.714) и отрегулирован на 3.5 АТ. Крепится на специальном кронштейне при помощи двух болтов.

На редуктор белой краской наносится величина давления, на которую он отрегулирован, и дата его последней ревизии. Ревизия редуктора должна проводиться каждые 6 месяцев.

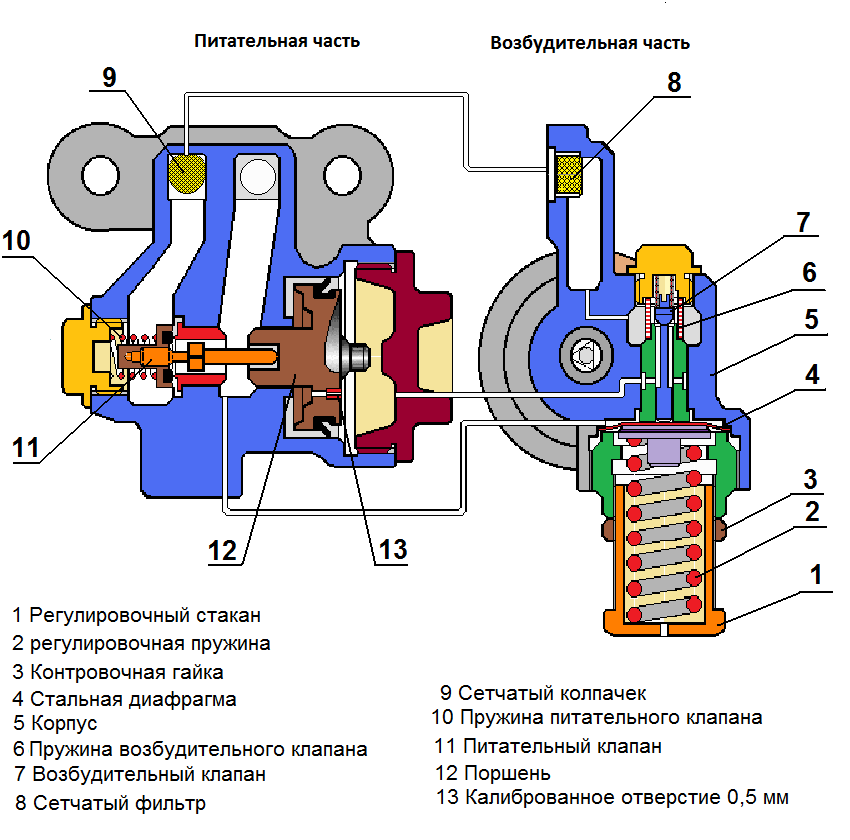

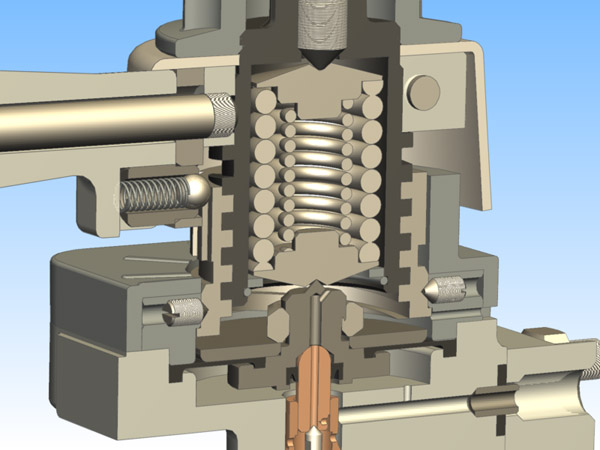

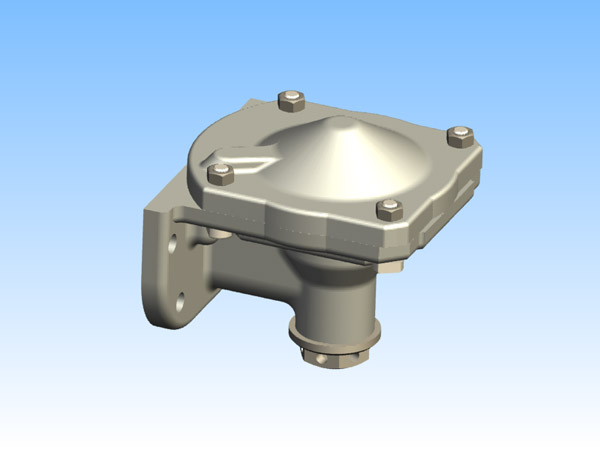

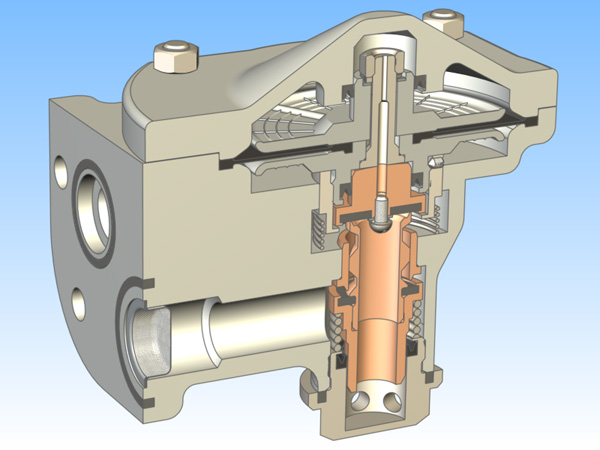

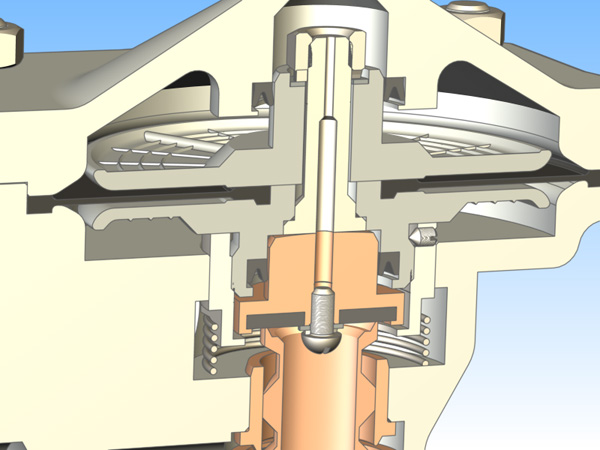

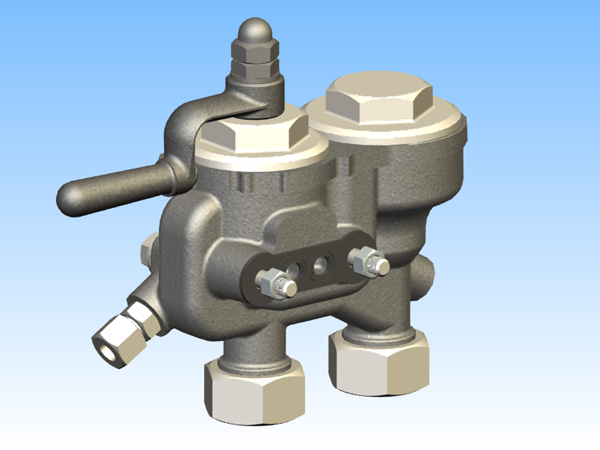

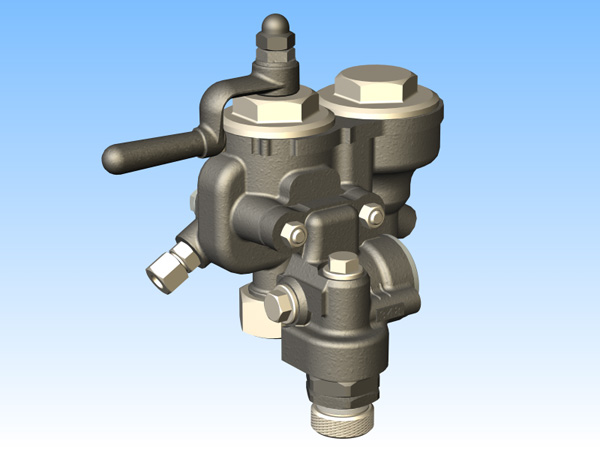

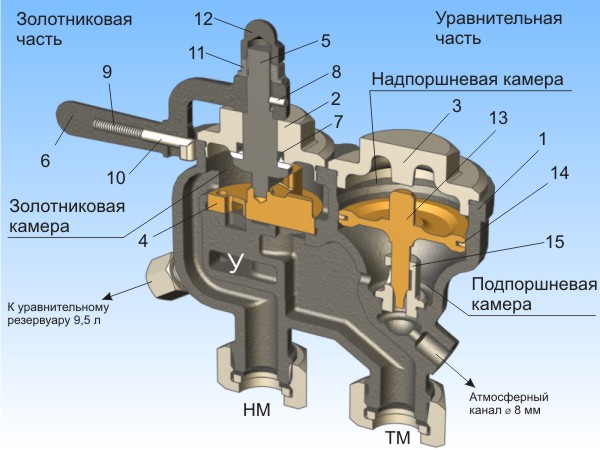

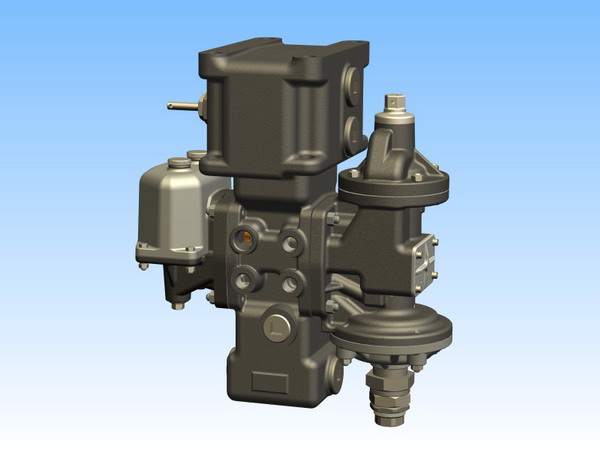

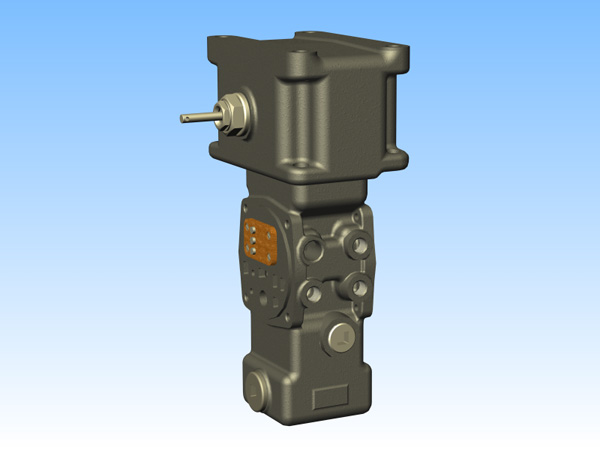

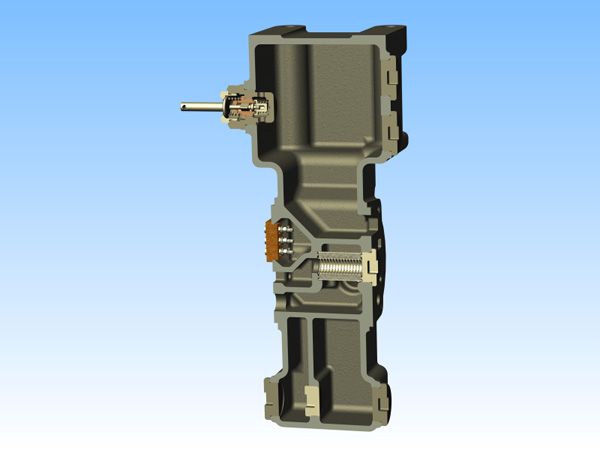

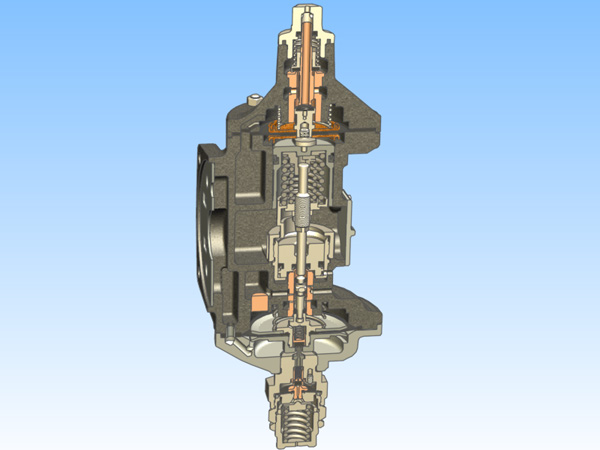

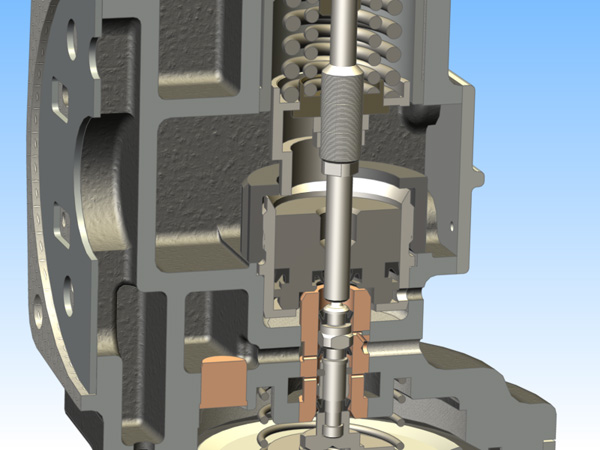

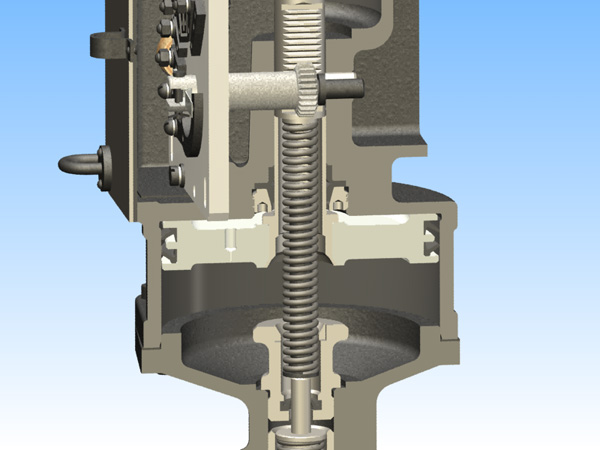

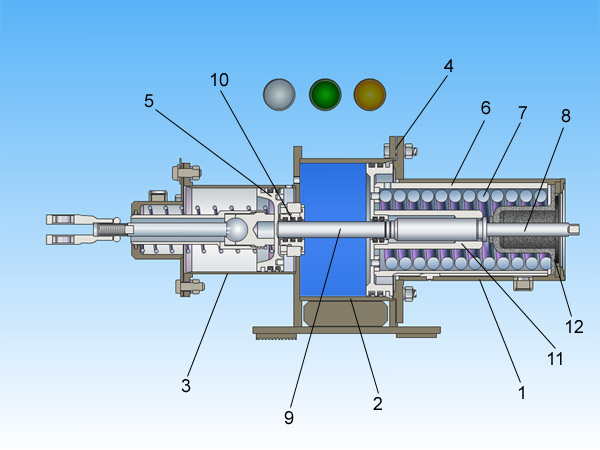

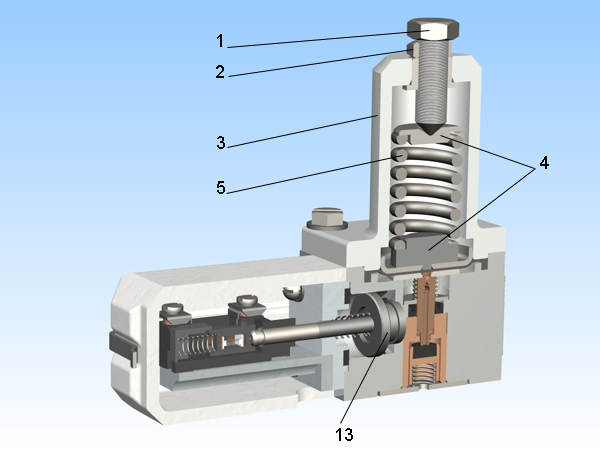

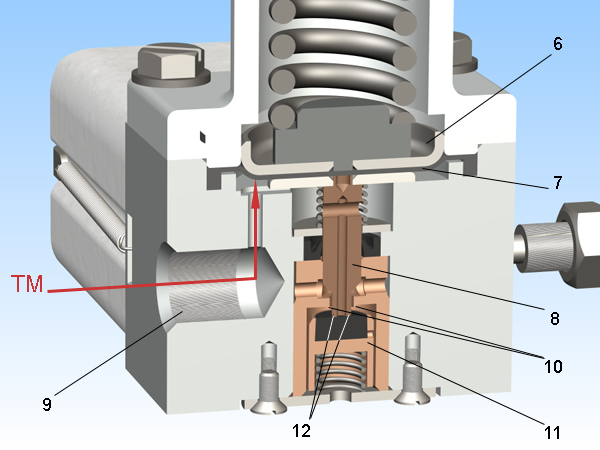

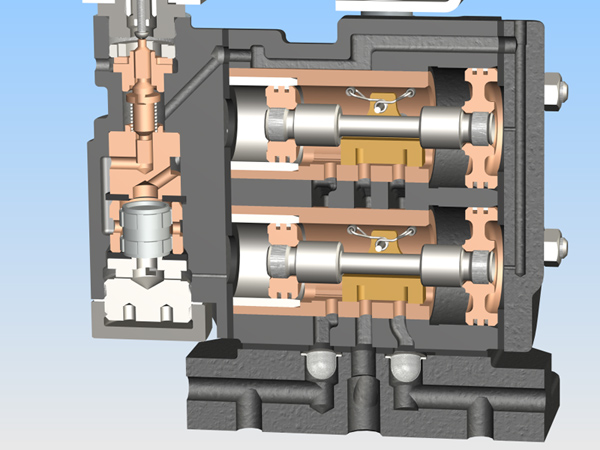

Устройство редуктора №348 вагонов метроУстройство редуктора условно делят на два узла, находящихся в одном корпусе, снабженном фланцем для крепления

- возбудительная часть

- питательная часть

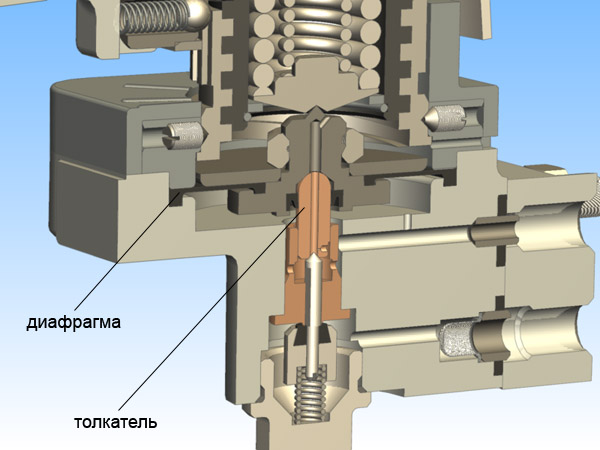

Редуктор имеет клапанно-диафрагменно-поршневую конструкцию.

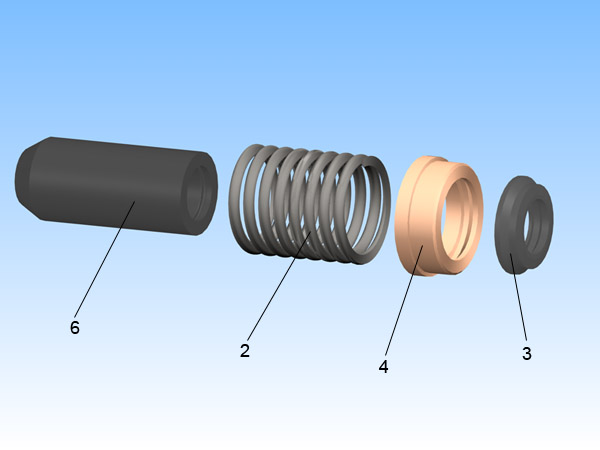

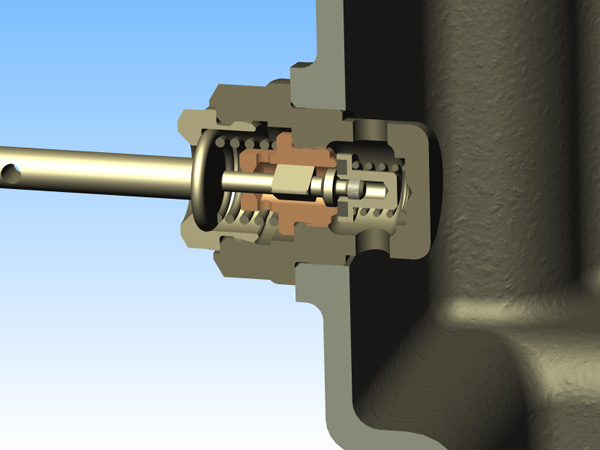

Основные элементы возбудительного узла:

- стальная диафрагма

- регулировочная пружина. Нагружает диафрагму снизу через текстолитовый упор

- регулировочный стакан, ввернутый в корпус редуктора. Именно вращением регулировочного стакана можно изменять усилие, с которым регулировочная пружина давит на на диафрагму, а следовательно, и давление в питаемой магистрали. Стакан фиксируется специальной контргайкой

- возбудительный клапан с хвостовиком. Клапан имеет коническую поверхность. Своим хвостовиком он взаимодействует с стальной диафрагмой. Клапан латунный, он притерт к своему седлу и имеет сверху возвратную пружину. Его седлом служит втулка, запрессованная в возбудительную часть корпуса

- крышка – заглушка

- сетчатый фильтр. Расположен в канале напорной магистрали, ведущем к возбудительному клапану

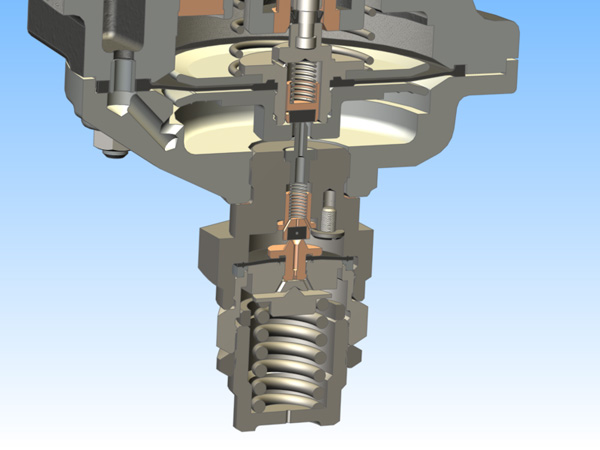

Основные элементы питательного узла:

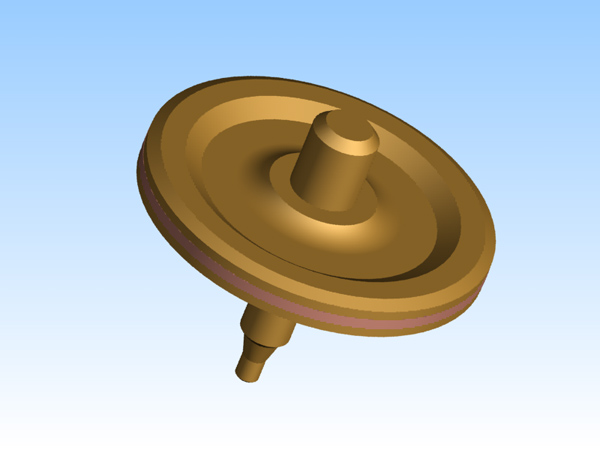

- поршень с толкателем. В поршне имеется калиброванное отверстие диаметром 0,5 мм

- уплотнительная манжета поршня

- питательный клапан с хвостовиком. Своим хвостовиком клапан взаимодействует с толкателем поршня. Клапан металлический, имеет возвратную пружину. Посадочной поверхностью клапана является резиновое кольцо, а седлом – втулка, запрессованная в питательную часть корпуса

- крышка – заглушка

- сетчатый фильтр. Расположен в канале напорной магистрали, ведущем к питательному клапану

Камера над возбудительным клапаном, или возбудительная камера сообщается с напорной магистралью.

Камера справа от поршня, или поршневая камера по каналу через возбудительный клапан сообщается с возбудительной камерой.

Камера над диафрагмой, или диафрагменная камера по каналу сообщается с магистральной камерой.

Камера под питательным клапаном, или магистральная камера сообщается с питаемой магистралью.

Камера над питательным клапаном, или питательная камера сообщается с напорной магистралью.

Работа редуктора 348

По мере понижения давления сжатого воздуха в питаемой магистрали усилие сжатого воздуха в диафрагменной камере на стальную диафрагму сверху уменьшается. Таким образом, регулировочная пружина, воздействуя с противоположной стороны диафрагмы с прежней силой, прогибает ее вверх.

При понижении давления ниже уровня, отрегулированного при помощи регулировочной пружины, диафрагма прогибается вверх и воздействует на хвостовик возбудительного клапана. Клапан перемещается вверх, сжимая возвратную пружину и открывается, сообщая по каналу напорную магистраль с поршневой камерой.

Сжатый воздух из возбудительной камеры (а следовательно, из напорной магистрали) через открытый возбудительный клапан попадает в поршневую камеру. Усилием сжатого воздуха в поршневой камере поршень перемещается влево, своим толкателем воздействуя на хвостовик питательного клапана.

Питательный клапан открывается, сжимая возвратную пружину и сообщая между собой питательную и магистральную камеры. Сжатый воздух из напорной магистрали заряжает питаемую магистраль.

При повышении давления сжатого воздуха в питаемой магистрали давление одновременно повышается в диафрагменной камере, и стальная диафрагма усилием сжатого воздуха прогибается вниз, сжимая регулировочную пружину. Когда давление достигнет регулировочного уровня, диафрагма прогнется настолько, что усилием возвратной пружины возбудительный клапан закроется, разобщив поршневую и возбудительную камеру.

Так как давление справа и слева от поршня будет уравниваться путем перетекания воздуха через калиброванное отверстие диаметром 0,5 мм, поршень перестанет испытывать усилие со стороны поршневой камеры. Усилием возвратной пружины питательного клапана поршень плавно вернется на место, а сам питательный клапан закроется. Питательная и магистральная камеры перестанут сообщаться, и зарядка питаемой магистрали прекратится.

Примечание: Таким образом очевидно, что давление в питаемой магистрали зависит от усилия сжатия регулировочной пружины в стакане возбудительного клапана. Регулировка этого усилия осуществляется вращением регулировочного стакана. Чем сильнее сжата пружина, тем выше будет давление в питаемой магистрали.

Неисправности и порядок проверки редуктора № 348

| Наименование неисправности | Последствия неисправности |

|---|---|

| Разрыв стальной диафрагмы | Избыточное давление в питаемой магистрали |

| Неплотная посадка клапанов на сёдла | Избыточное давление в питаемой магистрали |

| Засор калиброванного отверстия в поршне | Избыточное давление в питаемой магистрали |

| Заклинивание поршня в левом положении | Избыточное давление в питаемой магистрали |

| Излом регулировочной пружины | Пониженное давление в питаемой магистрали |

| Засор сетчатых фильтров | Пониженное давление в питаемой магистрали |

| Разрыв уплотнительной манжеты поршня | Пониженное давление в питаемой магистрали |

Последовательность действий при проверке редуктора тормозной магистрали, установленного на кране машиниста №334

- перекрыть кран двойной тяги тормозной магистрали

- перевести ручку крана машиниста № 334 в четвертое положение (ступенчатый тормоз) и разрядить уравнительный резервуар и подпоршневую камеру крана машиниста № 334 до давления менее 5 АТ

- перевести ручку крана КМ № 334 во второе (поездное) положение и следить за ростом давления в уравнительном резервуаре и тормозной магистрали. Повышенное или пониженное давление свидетельствует о неисправности редуктора тормозной магистрали данного вагона

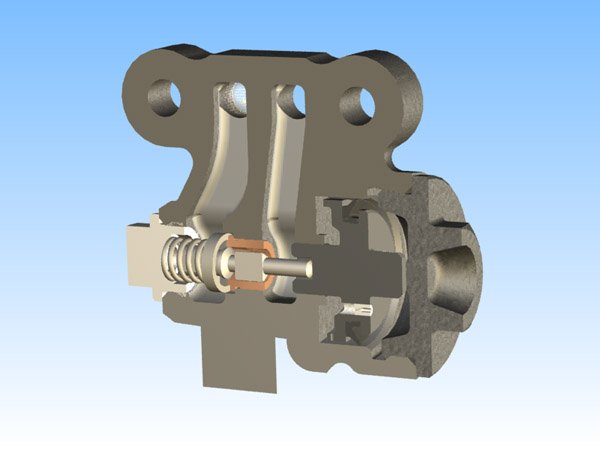

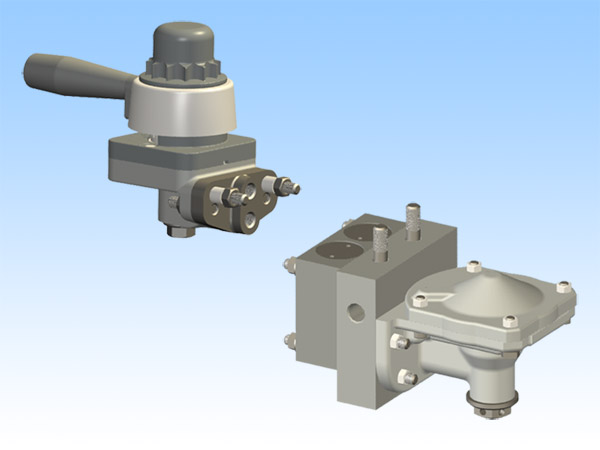

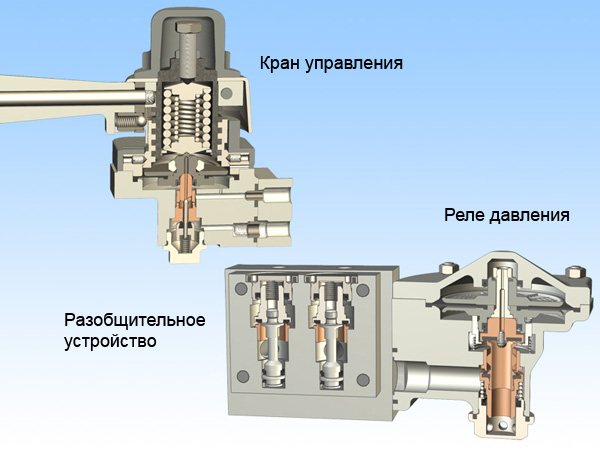

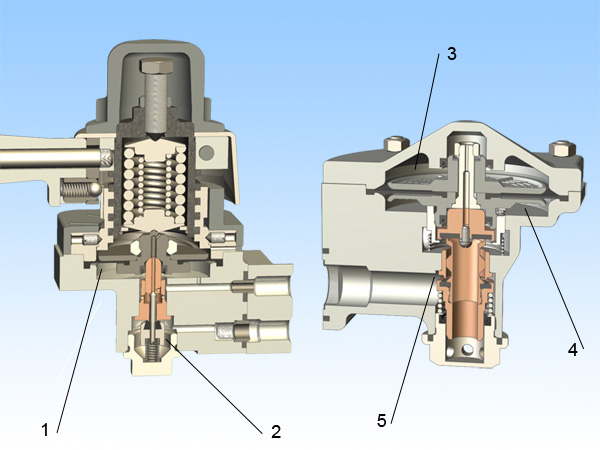

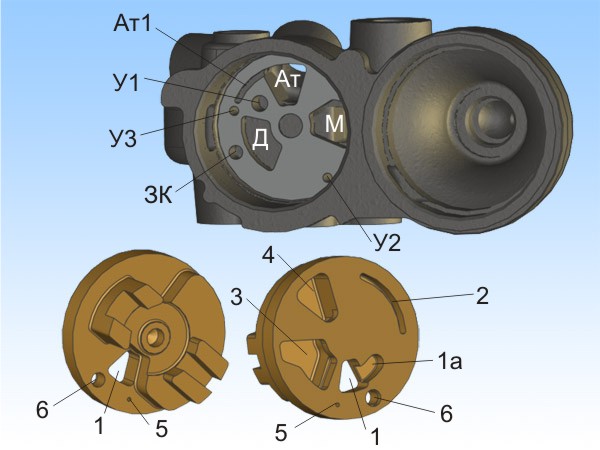

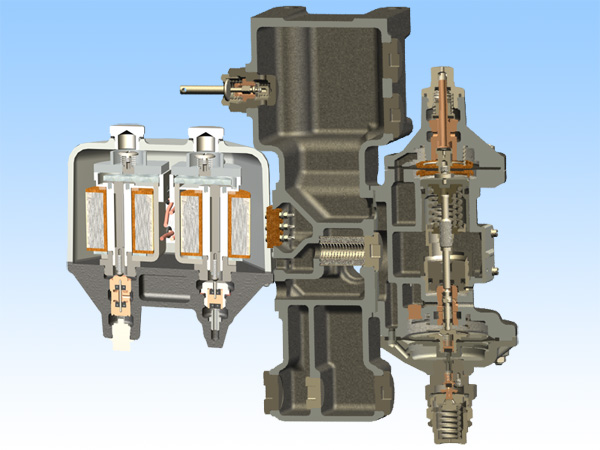

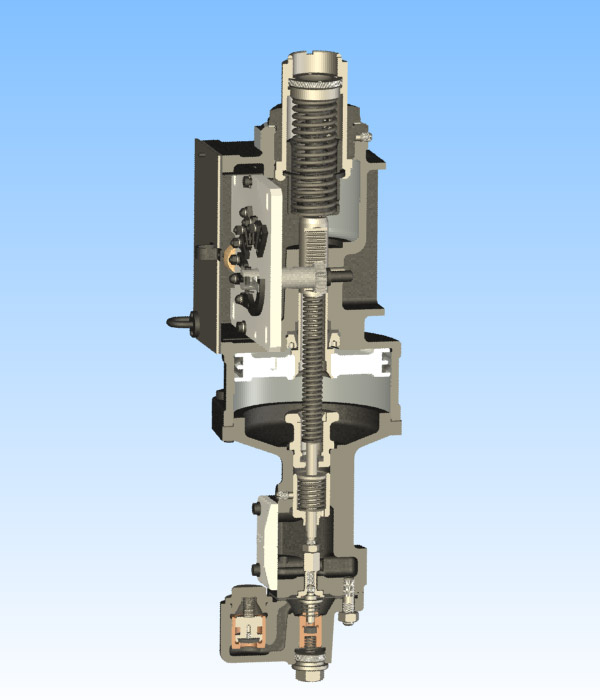

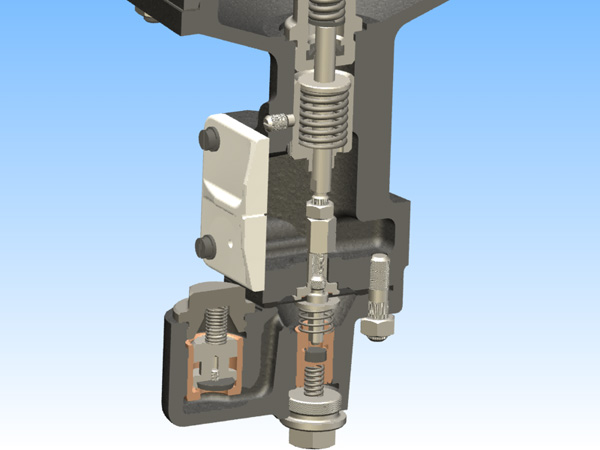

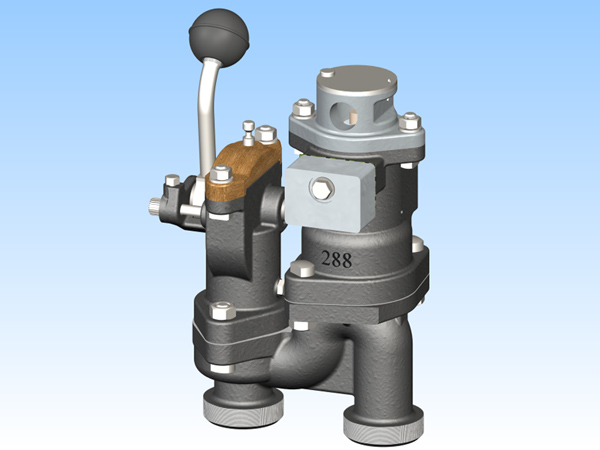

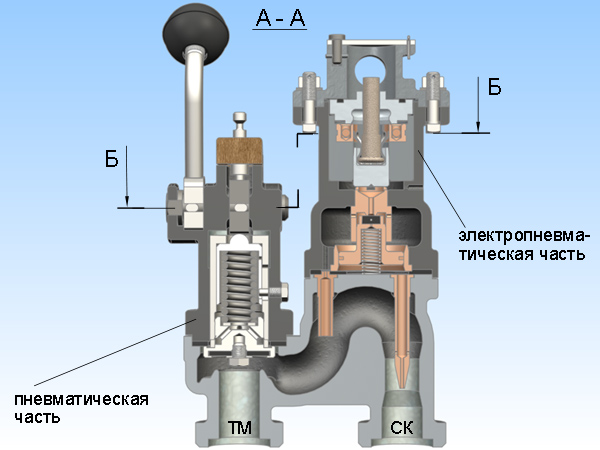

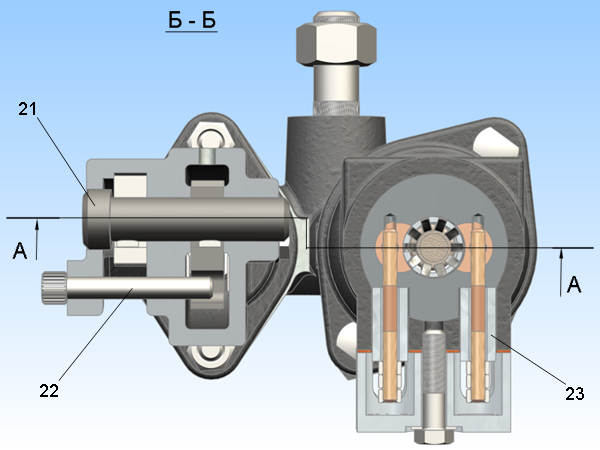

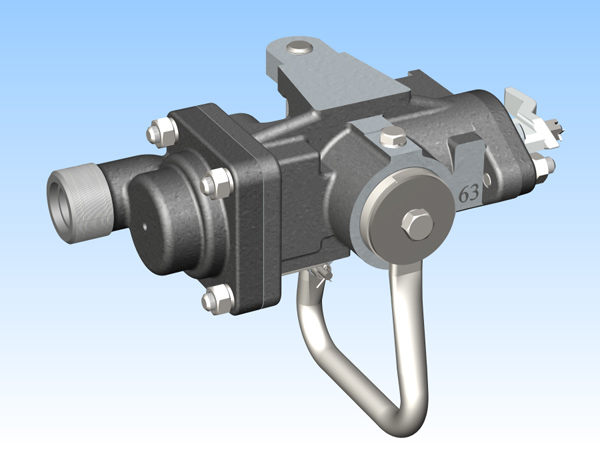

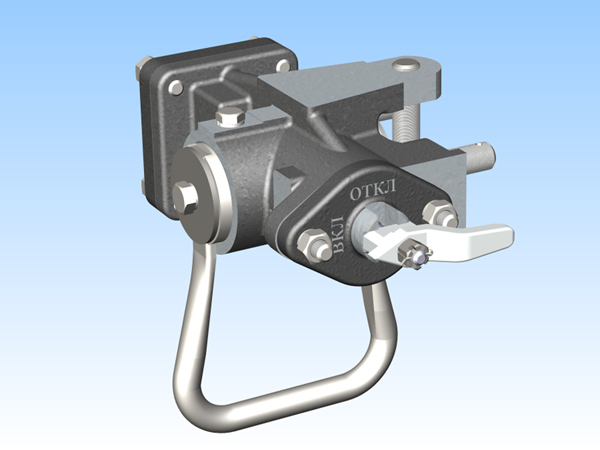

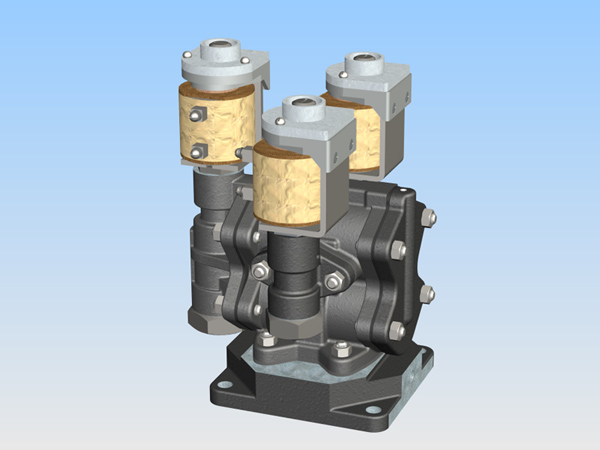

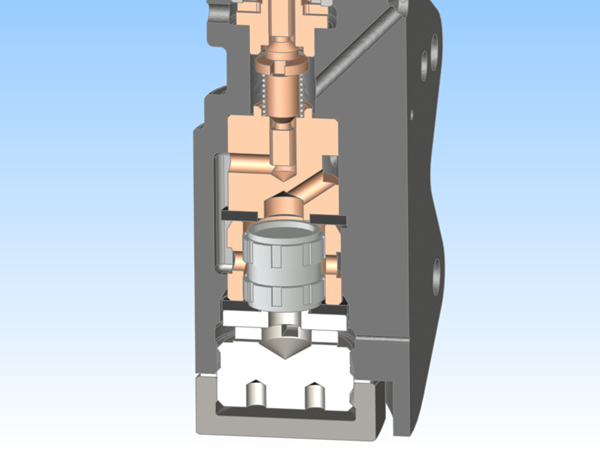

Кран машиниста №013 вагонов метро

Общие положенияКран машиниста №013 предназначен для управления пневматическим тормозом на составе. Оно осуществляется путем разрядки и зарядки тормозной магистрали. Кран машиниста №013 устанавливает, в зависимости от положения его рукоятки, заданное давление в тормозной магистрали и автоматически его поддерживает.

По принципу своего действия прибор является прямодействующим, так как при любом положении ручки крана управления имеет автоматическую перекрышу.

По конструкции KM №013 относится к клапанно-диафрагменным приборам. Кран является прямодействующим с автоматическими перекрышами, имеет семь фиксированных положений ручки крана управления.

Примечание: На промежуточных вагонах (81.714) устанавливается кран машиниста №013-1, который отличается от КМ №013 лишь тем, что у него отсутствует разобщительное устройство и ЭПВ АРС. Вместо разобщительного устройства на кране машиниста №013-1 применяются обычные краны двойной тяги.

- кран управления является командным органом КМ и предназначен для изменения величины давления в камере над диафрагмой реле давления

- реле давления является повторителем команды, полученной от крана управления. Именно оно осуществляет зарядку и разрядку тормозной магистрали, одновременно выполняя роль редуктора для тормозной магистрали

- разобщительное устройство служит для подключения реле давления к напорной и тормозной магистралям. Благодаря ему кран машиниста № 013 подключается к магистралям при помощи одного трехходового разобщительного крана, находящегося в кабине машиниста

- ЭПВ АРС представляет собой электромагнитный вентиль включающего типа, который в ряде случаев производит экстренное торможение путем разрядки до 0 АТ камеры над диафрагмой реле давления. Это является управляющим сигналом для полной разрядки тормозной магистрали. На вагонах, оборудованных краном машиниста № 013, ЭПВ АРС выполняет функцию ЭПК, но, в отличие от ЭПК, разряжает не тормозную магистраль, а камеру над диафрагмой реле давления.

Кран управления и ЭПВ АРС смонтированы в кабине управления, а реле давления и разобщительное устройство – под вагоном на раме кузова в передней части вагона справа.

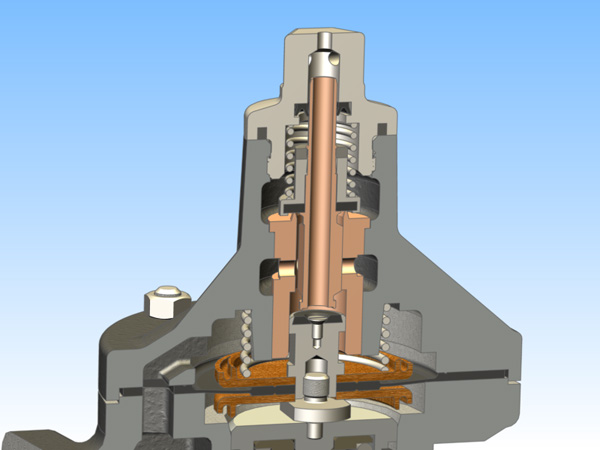

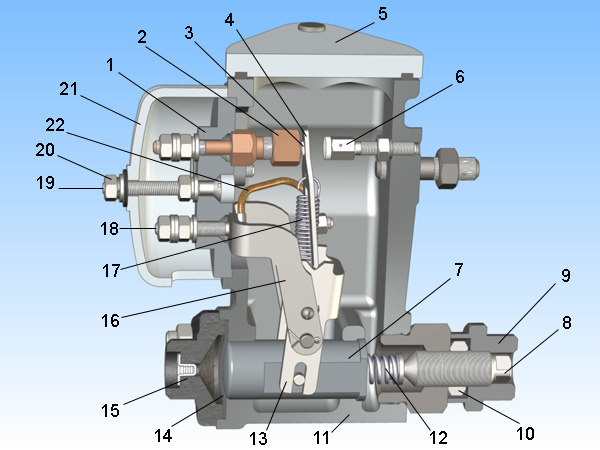

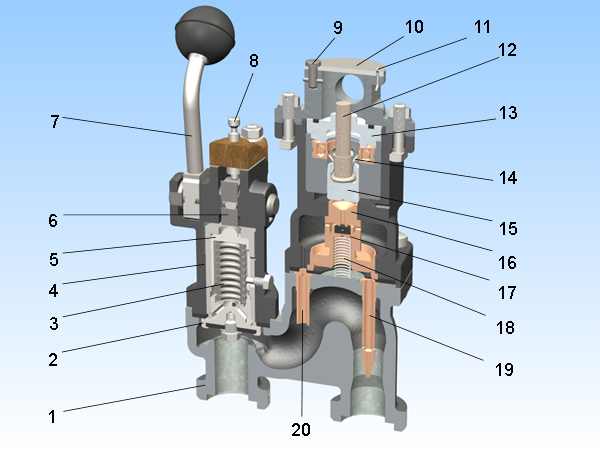

Кран управления КМ №013 вагонов метро

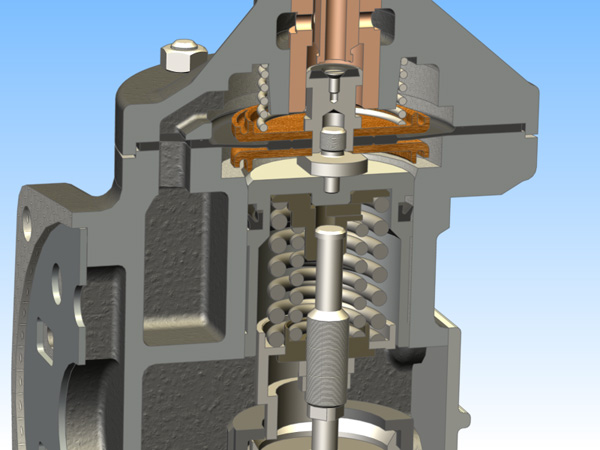

Устройство и работаКран управления предназначен для изменения управляющего давления в полости над диафрагмой реле давления.

Кран управления состоит из разъемного корпуса, в верхней части которого установлена резиновая диафрагма. Сверху диафрагма нагружена пружинами. Регулировка начального усилия пружин (при техническом обслуживании) осуществляется винтом, который стопорится гайкой.

- - нагрузочная пружина питательного клапана

- - питательный клапан

- - толкатель

- - корпус

- - диафрагма

- - регулирующая пружина

- - шарик-фиксатор

- - пружина фиксирующая

- - ручка

- - колпак

- - регулирующий винт

- - стопорная гайка

- - упорка

- - кожух

- - винт хомута ручки

- - регулирующий стакан

- - шайба

- - полость под диафрагмой

- - атмосферный клапан

- - трубопровод напорной магистрали

В центре диафрагмы установлена полая трубка (толкатель), внутренний диаметр которого равен 2 мм. Канал толкателя (3) через его верхний торец и боковой канал в корпусе сообщается с атмосферой. А его нижний торец является подвижным седлом конусного атмосферного клапана крана управления.

В нижней части полого толкателя имеется наклонный боковой канал – дроссельное отверстие диаметром 0,3 мм. Оно необходимо для постоянного дросселирования воздуха из камеры под диафрагмой крана управления в атмосферу и, следовательно, продувки полого толкателя. Это необходимо для того, чтобы исключить скопление конденсата в полом толкателе и повысить чувствительность крана управления.

Сверху диафрагма крана управления нагружена регулировочными пружинами (6), которые имеют две центрирующие шайбы. Пружины расположены в латунном стакане, а усилие пружин регулируется винтом сверху. В нижней части стакана расположена шайба, которая при VII положении ручки крана управления приподнимает пружины и выключает их из работы. С внешней стороны стакан имеет прямоугольную ходовую резьбу и расположен в специальной обойме.

На стакане при помощи хомута закреплена ручка крана (9), внутри которой расположен шариковый фиксатор (7). Он предназначен для фиксации ручки крана в одном из семи рабочих положений. При вращении ручки крана стакан либо поднимается, либо опускается, при этом нагружая или разгружая регулировочные пружины. Сверху стакан закрыт крышкой.

Под полым толкателем расположен конусный атмосферный клапан (19), подвижным седлом которого является нижний торец полого толкателя. Внизу хвостовика атмосферного клапана имеется резиновое уплотнение, являющееся питательным клапаном крана управления. Его седлом является специальная втулка, запрессованная в корпус крана. Снизу питательный клапан имеет свою возвратную пружину.

В нижней части корпуса крана управления канал напорной магистрали имеет калиброванное сужение диаметром 2,5 мм (рядом с сетчатым фильтром).

Кран управления крепится на специальном кронштейне.

К нему подведены два канала:

- трубопровод напорной магистрали

- трубопровод, соединяющий камеру под диафрагмой крана управления и камеру над диафрагмой реле давления

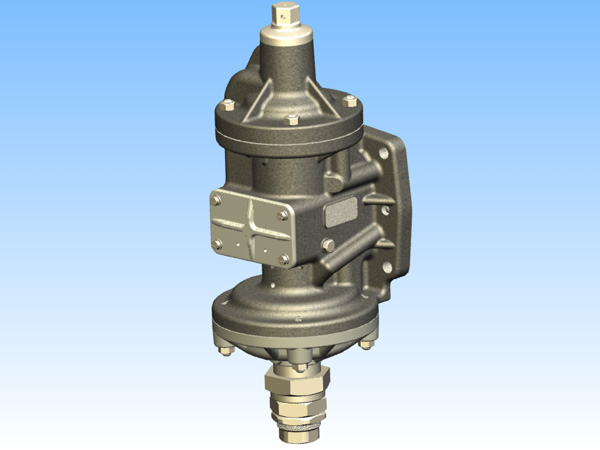

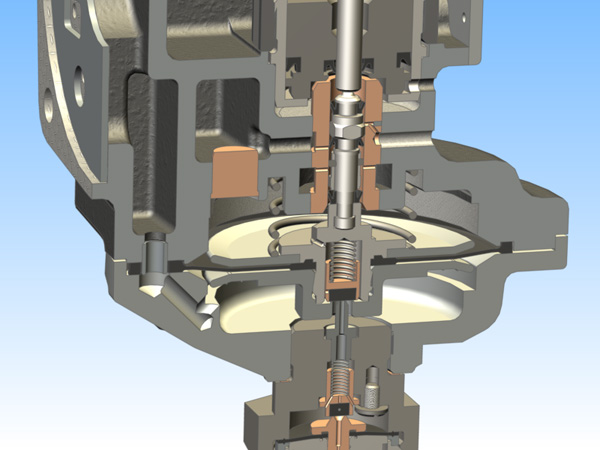

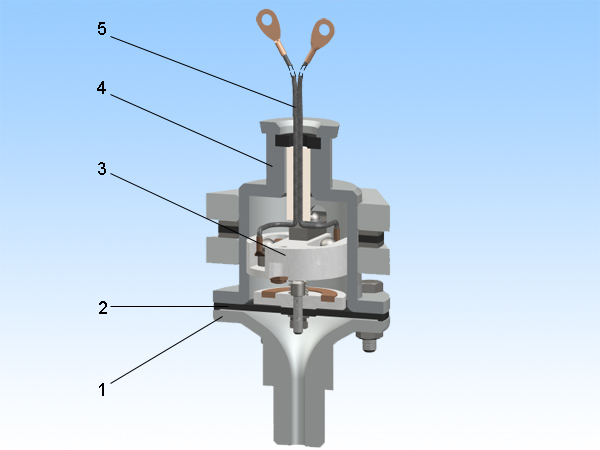

Реле давления КМ №013 вагонов метро

Реле давления выполняет роль повторителя команд крана управления, то есть осуществляет, в зависимости от задаваемого краном давления, наполнение и выпуск воздуха из тормозной магистрали темпом 0,8 - 1 Ат/сек, а также экстренное пневматическое торможение при срабатывании ЭПВ АРС.

Основные элементы реле давления:

- корпус

- диафрагма

- «плавающий» атмосферный клапан

- питательный клапан

Резиновая диафрагма установлена в верхней части прибора, между корпусом и крышкой. Диафрагма имеет снизу свою нагрузочную пружину.

В центре диафрагмы имеется зажим, внутри которого расположен «плавающий» атмосферный клапан. Ниже атмосферного клапана установлена полая трубка (толкатель), которая сообщается с атмосферой через канал и атмосферное отверстие в нижней цокольной крышке. Верхний торец трубки является подвижным седлом атмосферного клапана.

На трубку навинчивается металлическое кольцо, на котором находится резиновое уплотнение, являющееся питательным клапаном реле давления. Питательный клапан имеет снизу возвратную пружину. Седлом питательного клапана является втулка, выполненная в корпусе.

В нижней части реле давления в корпус ввернута крышка, имеющая шесть атмосферных отверстий диаметром 8 мм. Реле давления крепится на специальном кронштейне, к которому подведены три канала: трубопровод тормозной магистрали, трубопровод напорной магистрали и трубопровод, соединяющий камеру под диафрагмой крана управления и камеру над диафрагмой реле давления.

Клапаны реле давления при работе могут находиться в одном из трех следующих состояний:

- перекрыша (атмосферный и питательный клапаны закрыты)

- атмосферный клапан открыт, а питательный закрыт (диафрагма прогнута вверх). При этом тормозная магистраль через внутреннюю полость в клапане соединена с атмосферой, и происходит ее разрядка

- атмосферный клапан закрыт, а питательный открыт (диафрагма прогнута вниз). При этом тормозная магистраль соединяется с напорной, и происходит ее зарядка

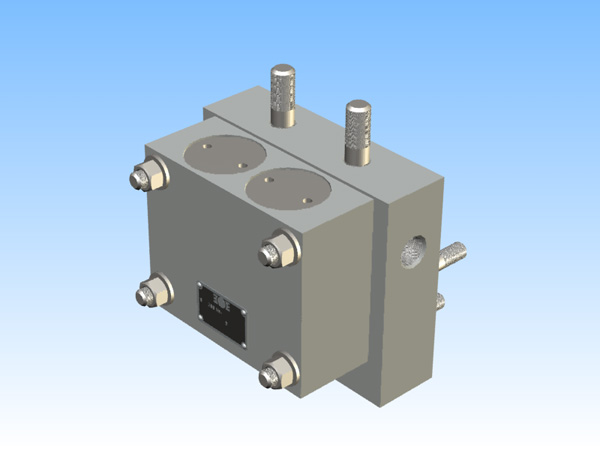

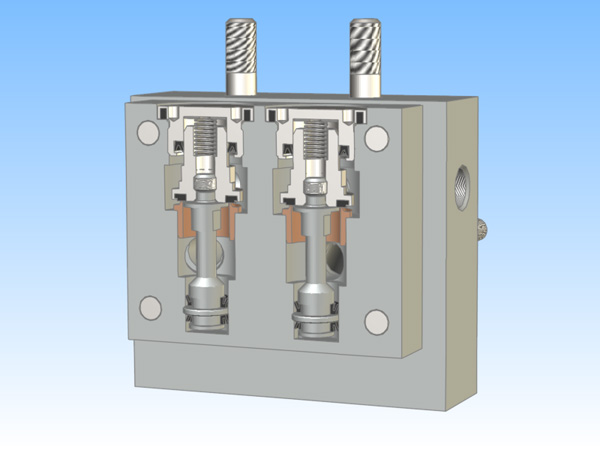

Разобщительное устройство КМ № 013 вагонов метро

Для подключения крана машиниста № 013 к тормозной и напорной магистралям в головном вагоне установлено разобщительное устройство. На промежуточных вагонах применяются краны двойной тяги. В корпусе разобщительного устройства размещены два клапана, которые возвратными пружинами удерживаются в закрытом положении. Открываются оба клапана под действием силы сжатого воздуха из напорной магистрали, подаваемого под поршни, установленные на хвостовиках клапанов через трехходовой разобщительный кран, установленный на трубопроводе напорной магистрали.

Клапан тормозной магистрали расположен слева, а клапан напорной магистрали - справа.

Над одним клапаном расположена камера, соединенная с тормозной магистралью, а над другим - камера, соединенная с напорной магистралью. При открытом положении трехходового разобщительного крана сжатый воздух из напорной магистрали подходит под поршни, которые установлены снизу на хвостовиках клапанов, поднимает их и соединяет тормозную и напорную магистрали с соответствующими камерами реле давления.

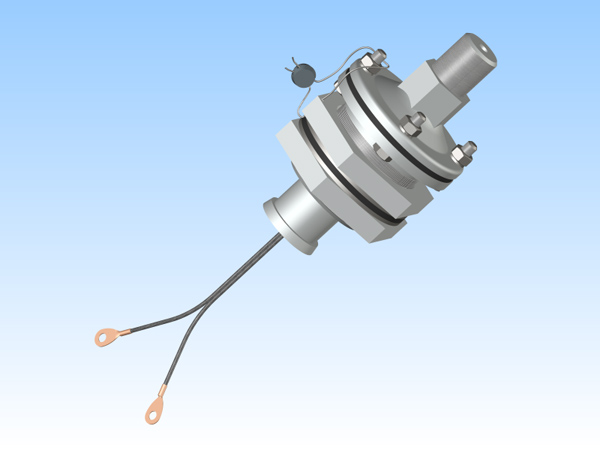

Электропневматический вентиль АРС КМ №013 вагонов метро

Электропневматический вентиль АРС (ЭПВ АРС) устанавливается на трубопроводе между краном управления и реле давления. Электрическая часть вентиля подключается к системе АРС. При отказе устройств контроля скорости в системе АРС, при нарушении цепи управления электропневматического тормоза и в ряде других случаев вентиль, воздействуя на реле давления, осуществляет разрядку тормозной магистрали.

ЭПВ АРС представляет собой обычный вентиль включающего типа, но его нижнее отверстие закрыто заглушкой.

При включенной системе АРС катушка вентиля всегда находится под питанием, и теряя его, ЭПВ АРС сообщает камеру над диафрагмой реле давления с атмосферой через атмосферное отверстие в вентиле, что приводит к полной разрядке тормозной магистрали. ЭПВ АРС подключается к камере над диафрагмой реле давления через трехходовой разобщительный кран ЭПВ в кабине машиниста.

На трубопроводе, ведущем к ЭПВ АРС, расположены два сигнализатора отпуска тормозов (СОТ), которые контролируют открытое положение разобщительного крана ЭПВ АРС и готовность ЭПВ АРС к работе.

Примечание: При любом виде торможения темп разрядки тормозной магистрали составляет 0,8 - 1 Ат/сек.

Камеры крана машиниста №013- камера под диафрагмой крана управления (1). По каналу сообщается с камерой над диафрагмой реле давления.

- камера под питательным клапаном крана управления (2). По каналу, через калиброванный канал и трехходовой разобщительный кран сообщается с напорной магистралью.

- камера над диафрагмой реле давления (3). По каналу сообщается с камерой под диафрагмой крана управления.

- камера под диафрагмой реле давления (4). Сообщается с тормозной магистралью.

- камера под питательным клапанном реле давления (5). Сообщается с напорной магистралью.

Работа крана машиниста №013 вагонов метро

Включение крана

При открытии трехходового разобщительного крана воздух из напорной магистрали поступает по каналу под поршни, расположенные на хвостовиках клапанов разобщительного устройства и одновременно под питательный клапан крана управления.

Сжатый воздуха напорной магистрали снизу воздействует на клапаны, которые перемещаются вверх, преодолевая усилие своих возвратных пружин.

Через открывшиеся клапаны воздух из тормозной магистрали поступает в камеру под диафрагмой реле давления, а воздух из напорной магистрали в камеру под питательным клапаном реле давления.

Зарядка тормозной магистрали вагонов метроЗарядка тормозной магистрали осуществляется при II положении ручки крана управления. При этом латунный стакан вворачивается, сжимая регулировочные пружины, и их усилие на диафрагму крана управления существенно возрастает.

Диафрагма, прогнувшись вниз, полым толкателем закрывает атмосферный клапан, и, оказывая воздействие на питательный клапан крана управления. При этом возвратная пружина питательного клапана сжимается, и клапан открывается. Сжатый воздух из напорной магистрали через открытый питательный клапан крана управления поступает в камеру под диафрагмой крана управления, а из нее в камеру над диафрагмой реле давления.

Сразу же после того, как давление воздуха в камере над диафрагмой реле давления возрастает, диафрагма прогибается вниз, открывая питательный клапан реле давления. Через его открытое седло и через открытый клапан тормозной магистрали разобщительного устройства, тормозная магистраль начинает сообщатся с напорной магистралью. Атмосферный клапан реле давления при этом закрыт.

После того, как растущее давление воздуха в камере под диафрагмой крана управления пересилит воздействие регулировочных пружин сверху на диафрагму крана управления, диафрагма крана прогнется вверх, и питательный клапан крана управления под действием своей возвратной пружины закроется, а атмосферный клапан крана управления не откроется, т.к. для этого требуется больший прогиб диафрагмы крана вверх. В кране управления наступит состояние «перекрыши».